Los problemas del alternador y del sistema de carga pueden afectar a tu vehículo de diferentes maneras. Es posible que notes:

Los problemas del alternador y del sistema de carga pueden afectar a tu vehículo de diferentes maneras. Es posible que notes:

Un sensor de Presión Absoluta del Múltiple (MAP) en mal estado puede alterar la distribución de combustible y el ajuste del encendido. Dependiendo del modelo de su vehículo, el motor puede experimentar uno o varios de estos problemas de rendimiento:

Sin embargo, estos síntomas no son exclusivos de un sensor MAP defectuoso. A veces, un sensor en mal estado puede encender la luz de verificación del motor (CEL). Si se ha almacenado un código de falla en la memoria de la computadora que indica un problema con el sensor MAP, es una buena idea probar realmente el sensor para confirmar que el problema proviene de este y no de otro componente relacionado.

Diagnosticar un sensor MAP es un procedimiento sencillo que utiliza un multímetro digital (DMM) y una bomba de vacío manual. Si no tiene la bomba, su tienda local de autopartes puede prestarle una.

En las siguientes secciones, encontrará información importante sobre el sensor, elementos a considerar durante su inspección y un procedimiento de prueba simple del sensor MAP. Tenga en cuenta que estas pruebas se aplican a motores de gasolina de cuatro tiempos de combustión interna sin turbo ni compresor. Si es necesario, consulte el manual de reparación del vehículo para su modelo específico.

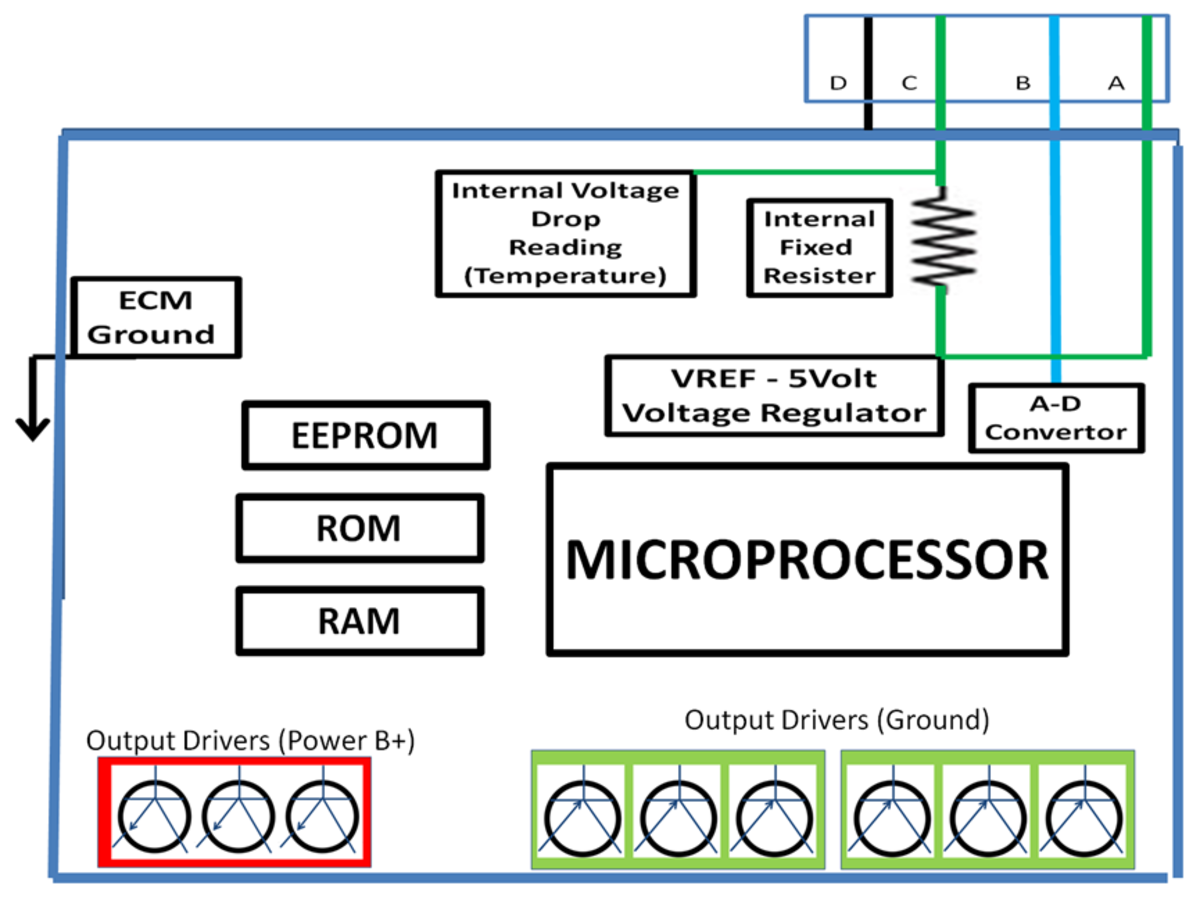

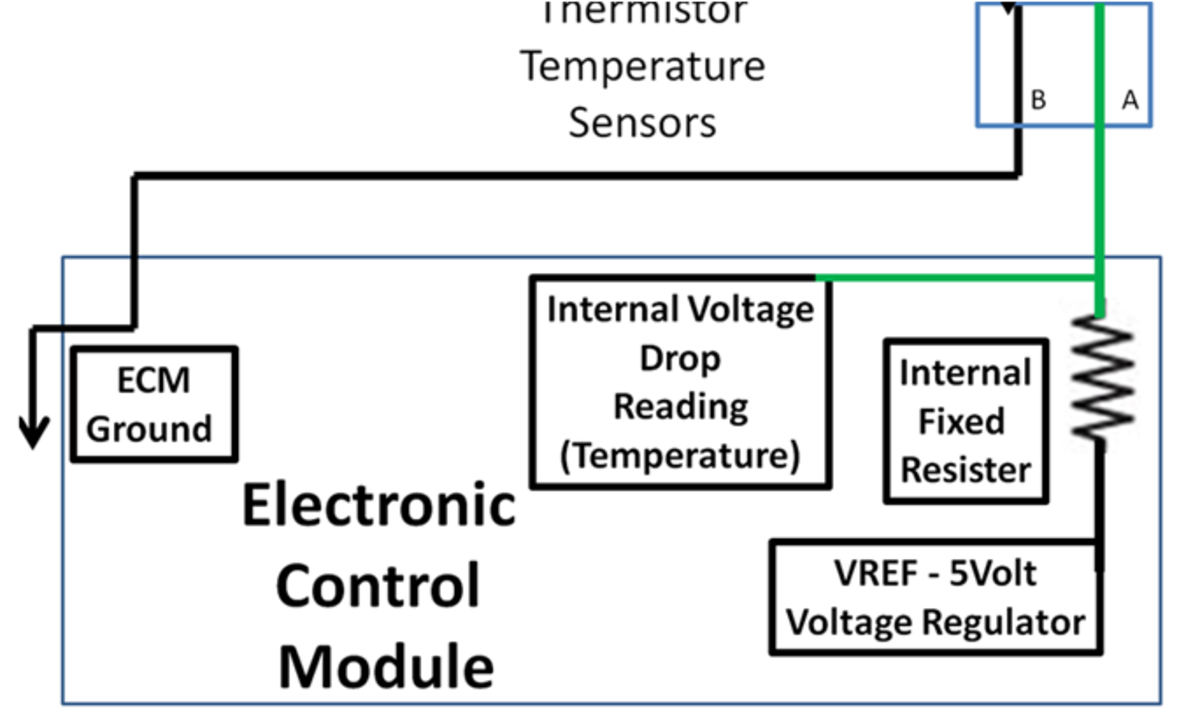

Básicamente, un sensor MAP lee la cantidad de presión de aire en relación con el vacío dentro del múltiple de admisión, directamente o mediante un tubo de vacío. Luego, traduce esta presión en una señal de voltaje que el sensor envía al Módulo de Control del Tren de Potencia (PCM), la computadora de su automóvil.

El sensor utiliza una señal de referencia de 5 voltios proveniente de la computadora para devolver la señal.

Los cambios de vacío o presión de aire en el múltiple de admisión hacen variar la resistencia eléctrica del sensor, aumentando o reduciendo el voltaje de la señal hacia la computadora.

El PCM utiliza la información del sensor MAP junto con los datos de otros sensores para ajustar la distribución de combustible a los cilindros y el calado del encendido según la carga y la velocidad actuales del motor.

En lugar de un sensor MAP, la mayoría de los vehículos modernos utilizan un sensor de Flujo de Aire Masivo (MAF) que la computadora utiliza para calcular el flujo de aire así como las RPM del motor.

Algunos vehículos están equipados con un sensor MAP y MAF, generalmente en sistemas de inducción forzada como modelos turboalimentados y sobrealimentados.

A veces, el sensor MAP se utiliza para monitorear el funcionamiento de la Válvula EGR y sirve como respaldo del sensor MAF.

Si necesita información concerniente a su vehículo, consulte el manual de reparación de su marca y modelo particulares. Puede comprar un manual Haynes económico en Amazon. Estos manuales contienen procedimientos para muchos proyectos de mantenimiento, diagnóstico y reemplazo de componentes. El manual es prácticamente rentable después del primer proyecto de mantenimiento o reparación.

Atención: Al verificar los voltajes

Utilice el manual de reparación de su marca y modelo de vehículo particular para las especificaciones de valor de diagnóstico.

A veces, un mal funcionamiento del sensor MAP o de su circuito enciende la luz de verificación del motor (CEL).

Escaneando la computadora, puede encontrar una serie de códigos P010X almacenados en la memoria.

Aquí tiene una breve descripción de estos códigos:

Puede encontrar una descripción más detallada de estos códigos en el manual de reparación de su vehículo o realizando una búsqueda en línea.

Lea atentamente la descripción del código que encontró y la causa del error potencial resultante de este código.

No olvide que aunque el código apunta hacia el problema potencial, el circuito o componente concerniente puede no ser el causante. En su lugar, un componente asociado pudo haber activado el código.

Por ejemplo, en muchas aplicaciones, un tubo de vacío con fugas o un mal sensor de Posición del Acelerador (TPS) puede provocar un código de falla que apunta hacia un sensor MAP defectuoso.

Diagnosticar el sensor es la única manera de determinar si el sensor o la pieza está realmente defectuosa.

En algunos modelos, solo necesita retirar unos pocos tornillos para acceder al sensor.

El sensor MAP generalmente se encuentra en algunos lugares clave alrededor del área superior del compartimiento del motor.

El sensor puede conectarse al múltiple de admisión con un tubo de vacío o directamente, estando montado sobre el múltiple de admisión.

Utilice siempre un multímetro digital con una impedancia mínima de 10 megaohmios, para evitar dañar los dispositivos electrónicos y eléctricos sensibles de su vehículo.

Al probar un sensor MAP, realice primero una verificación preliminar.

El sensor se conecta al múltiple de admisión con un tubo de goma, según su aplicación particular; de lo contrario, se conecta directamente a la admisión.

Cuando surgen problemas, es más probable que el tubo de vacío sea el defectuoso. En el compartimiento del motor, el interior del sensor y la manguera están expuestos a altas temperaturas, contaminación potencial por aceite y combustible, y vibraciones que pueden afectar su funcionamiento.

Verifique el tubo de vacío para detectar:

Luego, verifique que el cuerpo del sensor no esté dañado y asegúrese de que la conexión eléctrica esté bien ajustada, limpia y que el cableado esté en buen estado.

Compare sus lecturas con las especificaciones listadas en el manual de reparación de su vehículo.

El sensor MAP utiliza un conector de tres cables. Debe identificar los cables de señal, referencia y tierra utilizando el manual de reparación de su vehículo.

Gire la llave de encendido a la posición On (Encendido) pero no arranque el motor. Esto permitirá que la computadora proporcione un voltaje de referencia al sensor MAP.

Ajuste su multímetro a aproximadamente 10 V en la escala de Corriente Continua (DCV).

Toque con la sonda el cable de referencia en el conector. La lectura debe indicar 5 voltios o cerca de ello.

Si su voltaje es inferior, inspeccione visualmente el conector y el cable entre el sensor y el PCM para detectar cualquier daño. Es posible que deba medir este voltaje en el mismo cable, pero del lado de la computadora.

Si aún obtiene un voltaje bajo del lado de la computadora, debe verificar la computadora.

De lo contrario, si el voltaje sube a 5 voltios, hay un problema en el cable entre la computadora y el sensor.

Apague la llave de encendido.

Desconecte el tubo de vacío del sensor.

Conecte una bomba de vacío manual al sensor, pero no aplique vacío todavía.

Toque con la sonda la señal en el conector eléctrico usando la sonda roja del DMM. Conecte la sonda negra del DMM a tierra usando cualquier superficie metálica en el motor o el terminal negativo de la batería.

Gire el interruptor de encendido a la posición On, pero no arranque el motor.

Su lectura de voltaje debe estar entre 4.6 y 5 voltios.

Aplique 5 in-Hg (pulgadas de mercurio) de vacío al sensor. La lectura debe ser de aproximadamente 3.75 voltios.

Ahora, aplique 20 in-Hg de vacío al sensor. El voltaje debe ser de aproximadamente 1 voltio.

Sus lecturas pueden variar ligeramente, dependiendo de la altitud y las condiciones climáticas actuales.

NOTA: En algunos manuales de reparación, se le solicita verificar la resistencia al aplicar vacío al sensor. Siga las instrucciones de su manual y compare sus resultados con las especificaciones listadas.

La siguiente tabla muestra la caída de voltaje aproximada de la señal de retorno del sensor MAP cuando se aplica una cantidad específica de vacío. Utilice estos valores como referencia general.

Vea también el video hacia el final de este artículo que le da una referencia visual sobre la solución de problemas de un sensor MAP analógico usando un multímetro digital y una bomba de vacío manual.

| Vacío | Caída de Voltaje |

|---|---|

| 5 in-Hg | 0.7 a 1.0 Voltios |

| 10 in-Hg | 1.3 a 1.9 Voltios |

| 15 in-Hg | 2.0 a 2.8 Voltios |

| 20 in-Hg | 3.0 a 3.8 Voltios |

Si su vehículo utiliza un sensor MAP digital, en lugar de uno analógico, también puede probarlo usando un multímetro digital capaz de medir señales de frecuencia.

Primero, ajuste su multímetro a aproximadamente 100 o 200 hertz.

Desconecte el tubo de vacío del sensor y conecte una bomba de vacío manual al puerto de vacío del sensor.

Toque con la sonda los cables de señal y tierra en el conector eléctrico del sensor.

Gire la llave de encendido a la posición On pero no arranque el motor.

Tome nota de las lecturas de voltaje, ciclo de trabajo y frecuencia en su medidor.

Ahora, aplique aproximadamente 18 in-Hg de vacío al sensor y anote las lecturas de voltaje, ciclo de trabajo y frecuencia en su medidor.

Su sensor debe tener aproximadamente las mismas lecturas de voltaje y ciclo de trabajo en ambas pruebas.

Sin vacío aplicado, el sensor debería tener alrededor de 160 hertz.

Una vez aplicado el vacío, el sensor debería caer a aproximadamente 100 hertz.

Consulte el manual de reparación de su vehículo para las especificaciones.

En algunos modelos, es posible que necesite usar un destornillador o una punta Torx para retirar el sensor MAP.

Reemplazar un sensor MAP es una operación simple. A veces, el sensor es de fácil acceso y puede reemplazarlo en unos 5 minutos o menos; otras veces, es posible que deba retirar uno o varios accesorios para acceder a él.

Sea como sea, el siguiente procedimiento le ayudará a reemplazar el sensor. Si el sensor de su vehículo utiliza un tubo de vacío, es una buena idea reemplazarlo junto con el sensor.

Consulte su manual de reparación de vehículo, si es necesario.

¿No estás seguro si tienes un servofreno en mal estado?

Aquí tienes tres signos comunes de un fallo en el servofreno:

Los vehículos actuales incorporan computadoras para monitorizar o controlar casi todos los sistemas del vehículo. Muchos sistemas informáticos comparten información proveniente de sensores comunes.

Las computadoras están interconectadas mediante un enlace de datos llamado multiplexación. Algunas computadoras funcionan en conjunto para controlar diferentes aspectos del vehículo. El control automático de tracción forma parte del sistema de frenos antibloqueo, pero si el sistema detecta el deslizamiento de una rueda, puede comunicarse con la computadora del motor para reducir la potencia y aplicar el freno en la rueda que patina. Puede procesar esta información y tomar decisiones entre 5 y 100 veces por segundo, dependiendo del sistema.

El sistema informático del motor, llamado Módulo de Control del Motor (ECM) o Módulo de Control del Tren de Potencia (PCM), utiliza una variedad de sensores de entrada e interruptores para obtener información. El procesador del ECM utiliza esta información para tomar decisiones. La computadora controla las salidas, como los inyectores, ventiladores, solenoides y relés, para operar los diferentes componentes.

Un viejo dicho sobre las computadoras sigue siendo válido para nuestros vehículos hoy en día: “Entra basura, sale basura”. Si la información que llega a la computadora es defectuosa, el sistema no funcionará correctamente.

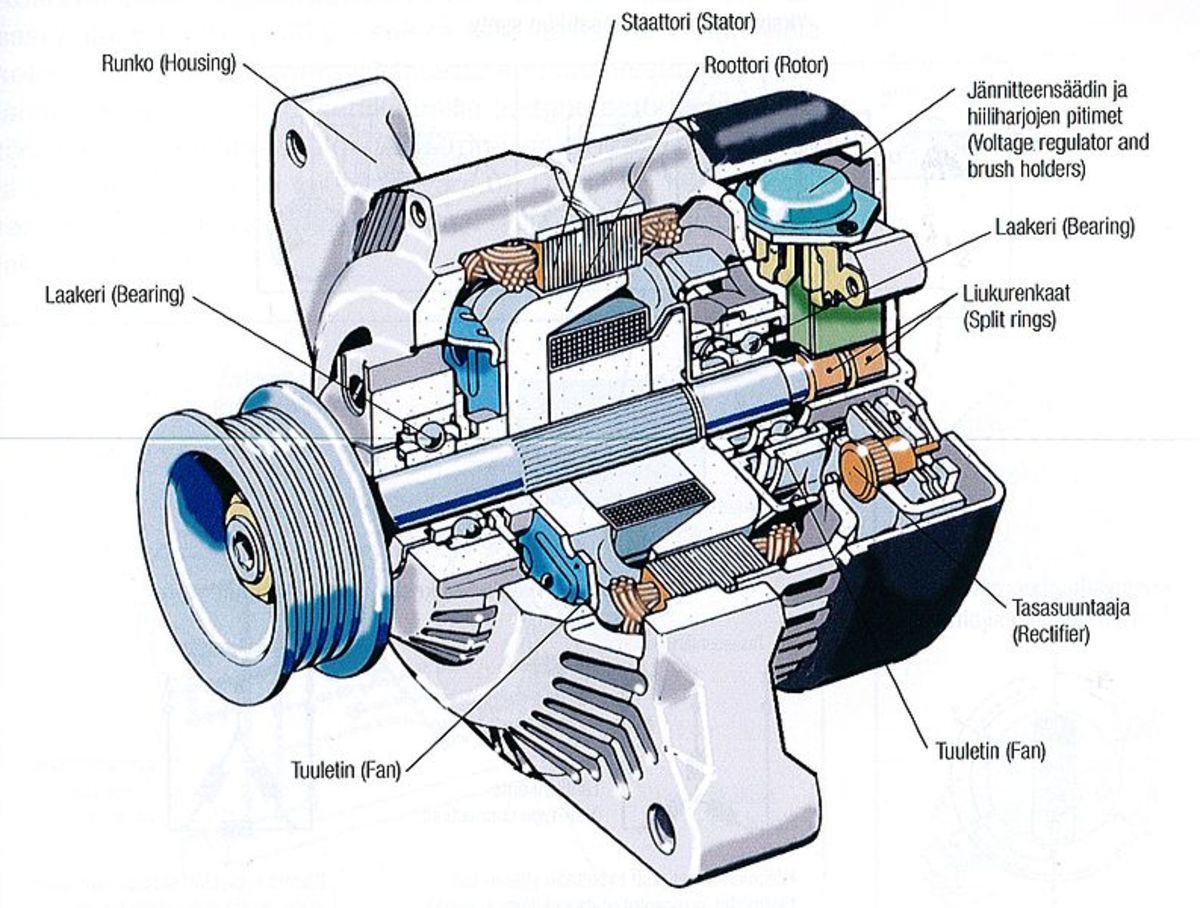

Una computadora es un dispositivo de procesamiento y control que tiene diversos niveles de complejidad según el sistema que monitoriza o controla. Las computadoras albergan una variedad de componentes dentro de la infame “caja negra”. La computadora también cuenta con un sistema de autocontrol integrado para monitorizar el funcionamiento del sistema y definirá y almacenará códigos de error o fallo. Una computadora puede tener varios nombres según el fabricante y lo que controle. Una computadora del motor puede llamarse: Módulo de Control del Motor (ECM), Módulo de Control del Tren de Potencia (PCM), Conjunto de Control del Motor (ECA), Módulo de Control del Motor (MCM), Módulo de Control de Carrocería (BCM) o Unidad de Control Electrónico (ECU). Las secciones principales de la computadora son el procesador, la memoria, los reguladores de voltaje, los convertidores analógico-digitales, los acondicionadores de señal y los controladores de salida.

La memoria se clasifica en categorías que reflejan su volatilidad o la capacidad de borrado. Esto también tiene que ver con la importancia de la información y si necesita ser modificada.

La computadora funciona a un voltaje inferior al del resto del vehículo. Anteriormente mencionamos la referencia de 5 voltios (VREF). Se trata de un voltaje de referencia de 5 voltios enviado a muchos sensores. Este voltaje debe ser muy preciso y estable; de lo contrario, las lecturas del sensor no serían precisas. Algunos fabricantes permiten una variación de 0.2 voltios; otros, de apenas 0.04 voltios. Si por alguna razón los reguladores de voltaje fallan, pueden aparecer códigos de error para varios sensores debido a que el voltaje de los sensores se corta.

Un convertidor “A a D” transforma un voltaje constante en números digitales (pulsos) o un voltaje alterno en una señal digital de corriente continua. Las computadoras son digitales y de CC, y no entienden nada más. El convertidor A a D actúa como un traductor que convierte señales que la computadora no puede entender en algo que pueda utilizar. La computadora funciona realmente con código binario, que es “0” y “1” o encendido/apagado. Es mucho más fácil traducir una señal digital que una analógica. Algunas señales son de bajo voltaje y también pueden necesitar amplificación.

Los controladores de salida son transistores utilizados para controlar la potencia o la tierra (generalmente la tierra) a dispositivos como: solenoide del inyector, solenoide de la válvula moduladora, relé de A/C, solenoide del ventilador, relé del calentador de admisión, relé del motor de arranque, solenoides EGR, por nombrar algunos que la computadora puede controlar. El transistor es como un relé de estado sólido sin partes móviles. Algunas computadoras del motor tienen un módulo controlador separado. Dado que estos dispositivos de salida generan la mayor parte del calor en la computadora, muchas utilizan un diseño con aletas o una placa de refrigeración para disipar el calor.

Consejo de Mantenimiento: Los controladores de salida son muy sensibles a las sobrecorrientes (amperaje) y pueden quemarse fácilmente si alguien utiliza un puente o un procedimiento de prueba incorrecto. Si tiene un código de error para el controlador del inyector nº 5, es probable que el controlador del inyector nº 5 esté quemado. Verifique la resistencia del solenoide del inyector nº 5. Una resistencia baja o un cortocircuito podría aumentar el amperaje y dañar el controlador del inyector.

Los sistemas informáticos se dividen en tres áreas: entrada, procesamiento y salida. La entrada a la computadora proviene de sensores e interruptores. El procesamiento se realiza dentro de la computadora. Las salidas son dispositivos como solenoides, inyectores, válvulas reguladoras de presión, relés e indicadores luminosos.

El sistema informático funciona completamente con voltaje. La mayoría de los sensores convierten una señal de voltaje, generalmente de 5 voltios, en un voltaje entre 0 y 5 voltios. Este voltaje es entonces interpretado por la computadora como temperatura, presión o posición. Algunos sensores envían un voltaje analógico a la computadora, lo que significa que es un voltaje constante o variable, y otros envían una señal digital de CC, que es una señal de encendido/apagado o de nivel alto/bajo. Cuando un técnico conecta una herramienta de escaneo o una computadora al sistema, lee las temperaturas en grados, las presiones en PSI y las posiciones en porcentajes. La computadora ha traducido estas lecturas para nosotros. La computadora introduce la información del sensor junto con otra información en un algoritmo y proporciona una respuesta sobre qué hacer para operar el sistema.

La computadora es una colección de componentes como memoria, procesadores, convertidores analógico-digitales, reguladores de voltaje, placas de circuitos impresos y transistores, muy similar a una computadora doméstica. Sin embargo, las computadoras de los vehículos deben soportar muchas más variables de temperatura, vibración y entorno. Dicho esto, las computadoras que ejecutan los sistemas en nuestros vehículos son muy confiables.

Cuando la computadora toma una decisión a partir de la información proporcionada, opera dispositivos como solenoides, relés, motores e indicadores luminosos. Muchos circuitos del dispositivo de salida se controlan desde el lado de tierra del circuito. Dado que la mayoría de los circuitos de la computadora son de bajo amperaje, esta puede utilizar un relé para controlar un circuito de mayor amperaje.

Ejemplo: La bobina del embrague de A/C es un electroimán de alto amperaje (10A). El embrague de A/C se activa o desactiva por la computadora. La computadora controla la trayectoria a tierra de la bobina del relé de A/C (pines 85 y 86), que es de bajo amperaje (0.15A). El magnetismo generado por la bobina del relé cierra el contacto NA (Normalmente Abierto: 30 a 87) dentro del relé y conecta el alto amperaje a la bobina del A/C. Esto permite a la computadora controlar un dispositivo de alta intensidad con un circuito de control de baja intensidad.

Cuando la computadora detecta un problema, enciende la luz de mal funcionamiento o MIL. Cuando esto ocurre, almacena un código de falla que el técnico puede recuperar. Un problema en un circuito generalmente tiene una de tres causas: la computadora (muy raro), el componente (40% o más) y el cableado (40% o más). Esto significa que la mayoría de las veces, el problema estará relacionado con los componentes o el cableado.

Un sensor de temperatura también se llama termistor. La resistencia en su interior es sensible a la temperatura. Cuando la temperatura cambia alrededor de la resistencia, su valor de resistencia cambia. Hay dos tipos de termistores utilizados en vehículos: Coeficiente de Temperatura Negativo o NTC, que es el más común, y Coeficiente de Temperatura Positivo o PTC, raramente utilizado en vehículos.

La computadora envía un voltaje de 5 voltios al sensor y monitoriza el voltaje de retorno.

Los termistores NTC se utilizan para, entre otras, lecturas de:

Los potenciómetros son sensores de posición. El potenciómetro más popular es el sensor de posición del acelerador, ubicado en el cuerpo de mariposa o en el pedal del acelerador. En esta sección, usaremos el Sensor de Posición del Acelerador (TPS), también llamado sensor de posición del pedal del acelerador o pedal electrónico, como ejemplo, ya que es el más común.

Nota: En muchos motores de gasolina, el TPS está ubicado en el cuerpo de mariposa del motor. Con los aceleradores electrónicos o los motores diésel electrónicos, el TPS está ubicado en el pedal del acelerador.

Cuando se presiona el pedal, el voltaje aumenta desde un mínimo de aproximadamente 0.5 voltios hasta unos 4.8 voltios. Los primeros sensores TPS eran ajustables, y luego, en sensores TPS posteriores, la computadora “aprendía” los voltajes mínimo y máximo. A través de una herramienta de escaneo o PC, esto generalmente se muestra como una posición del acelerador del 0% al 100%.

Mientras que los fabricantes de automóviles se inclinan cada vez más por motores más pequeños para lograr una mejor economía de combustible y menores emisiones, los conductores siguen esperando al menos la misma cantidad de potencia para sus necesidades de rendimiento básicas. Para alcanzar estos dos objetivos, la inducción forzada mediante un turbocompresor o un compresor podría ser la respuesta.

Consejo clave: Cambios de aceite regulares

Los cambios de aceite regulares son esenciales para mantener su turbocompresor o compresor en perfecto estado. Los compresores tienen su propio sistema de aceite, mientras que los turbocompresores comparten el del motor.

La inducción forzada se refiere a una forma de forzar más aire al motor del que normalmente aspiraría. Los motores de aspiración natural tienen un vacío continuo en el sistema de admisión, ya que los cilindros en la carrera de admisión aspiran aire más allá del cuerpo del acelerador. Los motores de inducción forzada utilizan una bomba (más comúnmente un turbocompresor o un compresor) para forzar el aire hacia la admisión. Debido a que el aire es un gas compresible, el resultado de presurizar la admisión y los colectores es más oxígeno. Más oxígeno mezclado con más combustible se traduce en más potencia.

Existen dos formas de utilizar la inducción forzada. Para aquellos interesados en el rendimiento, añadir inducción forzada puede aumentar considerablemente la potencia y el par del motor, como en las opciones del motor Shelby GT Mustang. La inducción forzada también puede dar a los motores pequeños la misma potencia que un motor más grande y menos eficiente. El resultado global es una mejor economía de combustible sin sacrificar la potencia, quizás lo mejor de ambos mundos.

Existen tres tipos de bombas de inducción forzada y tres formas de accionarlas. Todas funcionan de manera ligeramente diferente y tienen distintas fortalezas y debilidades.

El turbocompresor típico es una bomba centrífuga accionada por los gases de escape. Las bombas centrífugas son de desplazamiento variable, lo que significa que cambian su caudal en función de la velocidad a la que son accionadas.

El compresor tipo es una bomba de desplazamiento positivo accionada por una correa del cigüeñal del motor. Las bombas de desplazamiento positivo comprimen la misma cantidad de aire en cada revolución. Los sobrealimentadores tipo Roots, también llamados “sopladores”, utilizan rotores de lóbulos múltiples engranados para comprimir el aire de admisión. Los rotores de doble tornillo Lysholm son similares, pero más costosos.

ProCharger es en realidad una marca que se refiere a una bomba centrífuga accionada por correa. En lugar de ser accionado por los gases de escape, el ProCharger es accionado por una correa.

Más recientemente, a medida que los motores eléctricos encuentran una aplicación más amplia en el mundo del automóvil, especialmente con el advenimiento de los vehículos híbridos eléctricos, se ha concebido otra forma de accionar las bombas de inducción forzada. En lugar de una correa o del escape, estos son accionados por un motor eléctrico. Los motores de Fórmula 1 utilizan un motor eléctrico para accionar el turbocompresor a bajas revoluciones, y luego permiten que los gases de escape lo accionen a regímenes más altos.

Debido a cómo funcionan y son accionadas estas bombas de inducción forzada, existen varias ventajas y desventajas. Para la inducción forzada adicional, como en coches deportivos, de carreras o “simplemente porque”, gran parte de su elección dependerá de la configuración del motor, si desea pasar las pruebas de emisiones y su presupuesto.

Si la potencia pura es su preocupación, o si desea lo mejor de ambas opciones de inducción forzada, la doble carga es el camino a seguir. Sin embargo, esto no se limita a los superdeportivos. El Nissan Micra / Nissan March Super Turbo es un hatchback de uso diario con doble carga, y el motor 1.4 TSI de Volkswagen/Audi se encuentra en la mayoría de los sedanes, cupés y SUV del fabricante. Es muy probable que veamos un mayor uso de los turbos eléctricos a medida que la tecnología llegue a los modelos de producción.

:max_bytes(150000):strip_icc():format(webp)/GettyImages-74375998-5ba160cc4cedfd0025cb0042.jpg)

Ya sea que haya comprado un compresor, un turbocompresor o un vehículo con uno o ambos ya instalados, mantener su sistema de inducción forzada garantizará un rendimiento, economía de combustible y fiabilidad constantes. Lo principal que debe saber aquí son los cambios de aceite. Dado que los compresores giran hasta 72,000 RPM y los turbocompresores hasta 300,000 RPM – la mayoría de los motores de calle giran a un máximo de 7,000 RPM – una lubricación constante es esencial para su funcionamiento. Además, comprimir el aire de admisión genera mucho calor.

:max_bytes(150000):strip_icc():format(webp)/GettyImages-182788481-5ba16138c9e77c00500c0b3d.jpg)

Para solucionarlo, ¡asegúrese de cambiar el aceite a tiempo, siempre!

Finalmente, ya sea que su coche, camioneta o SUV esté equipado con un compresor o turbocompresor de fábrica o del mercado de accesorios, saber cuándo buscar ayuda profesional mantendrá su sistema de inducción forzada funcionando como se espera.

:max_bytes(150000):strip_icc():format(webp)/17317379738_5328288335_k-5ba16112c9e77c005075ac95.jpg)

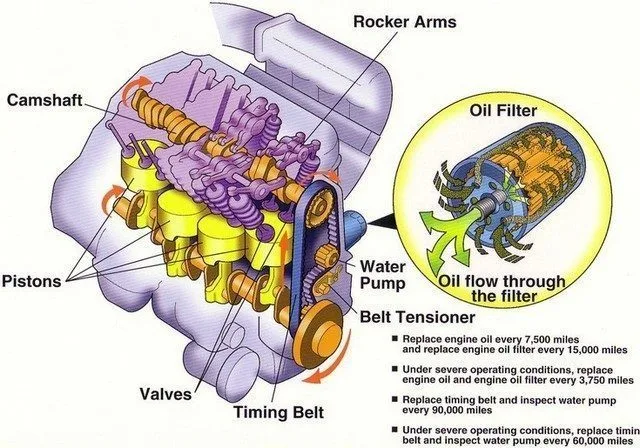

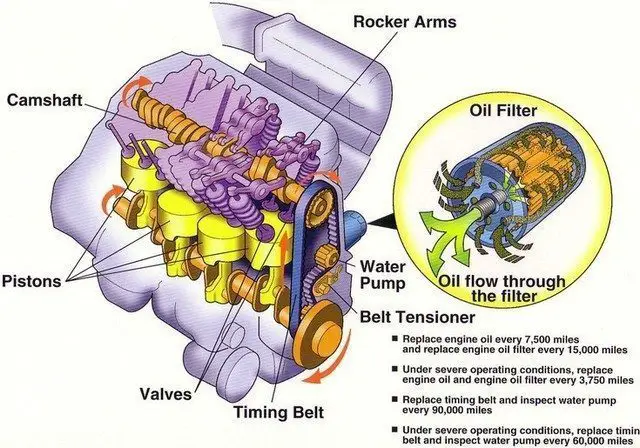

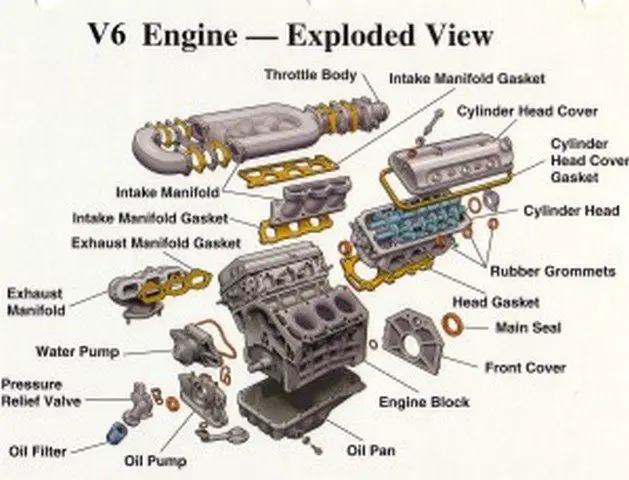

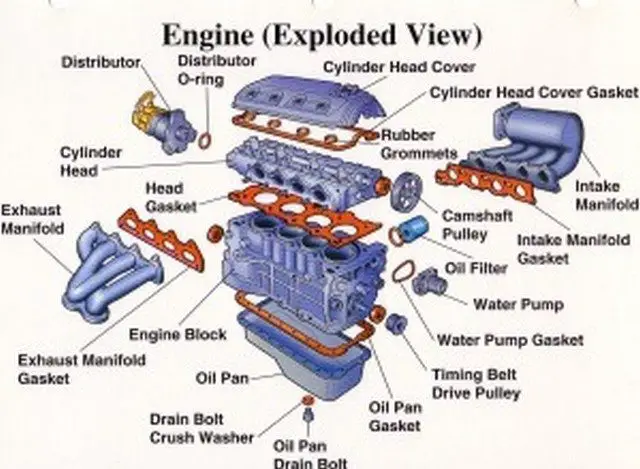

La mayoría de los motores de gasolina funcionan en el siguiente orden: Admisión, compresión, explosión y escape. De ahí el nombre de motor de cuatro tiempos.

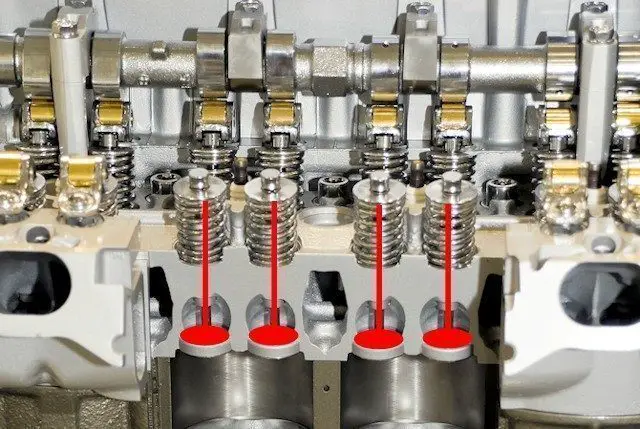

Las válvulas de admisión son dispositivos que permiten que una mezcla de aire y combustible entre en la cámara de combustión en un momento y duración muy específicos. Las válvulas de escape se abren durante la carrera de escape para permitir que los gases residuales salgan del motor.

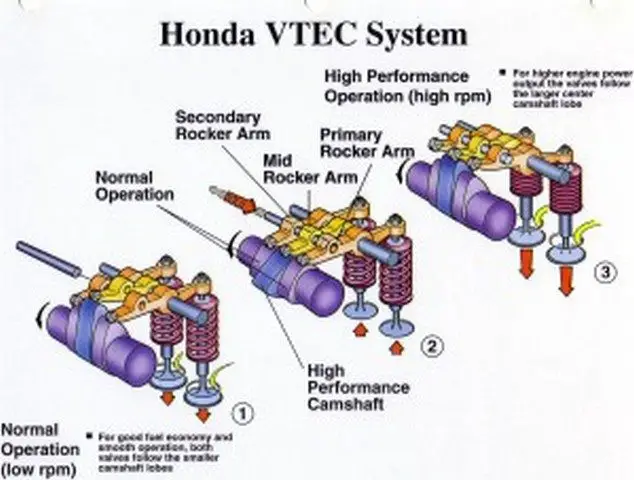

Cada coche utiliza un sistema para abrir y cerrar las válvulas. La mayoría de los Honda utilizan árboles de levas y balancines ajustables para accionar las válvulas. Algunos utilizan balancines hidráulicos. La diferencia es que los balancines hidráulicos prácticamente no requieren mantenimiento, mientras que los balancines sólidos necesitan un ajuste periódico.

El árbol de levas es una barra gruesa con lóbulos sobre la que giran los balancines. Está diseñado para abrir y cerrar las válvulas con el fin de optimizar los procesos de admisión y escape para maximizar la potencia y la eficiencia. Algunos motores utilizan varios árboles de levas para permitir que el motor aloje más válvulas por cilindro. Más válvulas por cilindro generalmente significan más potencia y mejor eficiencia.

Los pistones son dispositivos circulares con una parte superior relativamente plana que suben y bajan dentro de los cilindros para comprimir la mezcla de aire y combustible después de que entra en la cámara de combustión y para expulsar los gases residuales después de la combustión.

El volumen de la superficie cuando el pistón está en la parte superior de su carrera, multiplicado por el número de cilindros, determina la cilindrada del motor. La explosión de gases durante la carrera de compresión fuerza a los pistones hacia abajo. Este proceso se repite secuencialmente para cada cilindro.

La correa de distribución es una correa de fibra de vidrio y caucho accionada por el cigüeñal, que hace girar el árbol de levas exactamente a la mitad de la velocidad del cigüeñal. La sincronización de esta conexión es crucial para el correcto funcionamiento del motor. La correa de distribución requiere un reemplazo y un ajuste periódicos.

El cigüeñal es un eje giratorio pesado que conecta los pistones a través de las bielas. El cigüeñal acciona la transmisión, produciendo la energía para mover el coche. Los Honda más nuevos tienen pistones más grandes. Para que el motor sea tan suave como uno de 6 u 8 cilindros, el motor Honda utiliza dos ejes de equilibrio rotativos dentro del motor que compensan el peso de los pistones más grandes, resultando en un ralentí muy suave.

Cuando giras la llave de contacto a la posición de arranque, varias cosas suceden al mismo tiempo. El motor de arranque hace girar el cigüeñal a aproximadamente 100 RPM, permitiendo que el pistón comprima la mezcla de aire y combustible lo suficiente como para crear la presión necesaria para la explosión cuando la bujía se activa, forzando el pistón hacia abajo y girando el cigüeñal. El motor arranca y el ralentí se estabiliza.

El carburador o el sistema de inyección de combustible controla la cantidad de mezcla de aire y combustible que se aspira al motor según la presión sobre el pedal del acelerador. En un motor de inyección, solo se aspira a la cámara de combustión la cantidad de mezcla que el motor puede usar en ese momento. El sistema de inyección también limita las RPM a las que el motor puede llegar cortando el suministro de combustible a los inyectores, normalmente en el límite de “línea roja” del motor.

El motor más reciente de Honda es el motor de inyección directa i-VTEC. Para ser un motor pequeño (2.0 L), es capaz de ofrecer un alto rendimiento de combustible, más par y más potencia, todo mientras funciona de manera más limpia que cualquier motor anterior.

¿Alguna vez te has preguntado cómo funciona el sistema de gestión de cilindros variables? Permíteme explicártelo…

El sistema VCM (Variable Cylinder Management) comprende los siguientes elementos:

El sistema utiliza la tecnología i-VTEC (sistema inteligente de control electrónico de distribución y levante de válvulas) para variar la apertura de las válvulas de admisión y escape en los tres cilindros traseros de un motor Honda V6 bajo ciertas condiciones. La activación de la válvula i-VTEC depende de la PRESIÓN DEL ACEITE y de las revoluciones del motor.

El sistema entra en funcionamiento poco después de alcanzar una velocidad de crucero. Cuando se activa, todas las válvulas permanecen cerradas en los tres cilindros traseros. Al no abrirse para comprimir el aire dentro del cilindro, se reduce la fricción del motor y se incrementa significativamente el rendimiento de combustible. Durante la desaceleración (con la mariposa cerrada), el suministro de combustible se corta momentáneamente. En cuanto se vuelve a abrir la mariposa, la válvula i-VTEC restablece el funcionamiento completo y el combustible se redistribuye a todos los cilindros para un rendimiento máximo.

El SISTEMA DE SOPORTES DE MOTOR CON CONTROL ACTIVO elimina cualquier vibración resultante de la desactivación de los tres cilindros. Utiliza soportes de motor rellenos de líquido que absorben las vibraciones, junto con soportes delanteros y traseros que incorporan un actuador. Este actuador genera una contra-vibración que neutraliza la vibración del motor en todo momento.

Y así es como funciona el sistema de gestión de cilindros variables.

Si trabajas con cualquier tipo de racor en línea – como un conducto de freno, una tubería de combustible o cualquier otro tipo de cable, una llave de tubería puede salvarte la vida.

Las llaves de horquilla estándar pueden no agarrar bien la parte hexagonal, lo que puede provocar que se redondee. ¡Una auténtica pesadilla!

Su uso no podría ser más sencillo:

Si el corazón de un automóvil es el motor, el corazón del motor es la bomba de aceite, que bombea el lubricante para engrasar las piezas móviles, disipar el calor residual y accionar los sistemas hidráulicos. En muchos vehículos antiguos, un manómetro de aceite en el cuadro de instrumentos proporcionaba una indicación visual de la presión real, que solía alcanzar entre 50 y 60 psi. Sin embargo, la mayoría de los vehículos modernos han eliminado este manómetro, reemplazándolo por un simple testigo de advertencia de baja presión de aceite, que se enciende cuando la presión cae por debajo de las 5 a 7 psi.

Por lo general, si tu vehículo tiene un manómetro de aceite, la aguja nunca debe entrar en la zona roja en la parte inferior del indicador. Si tu vehículo solo cuenta con un testigo de advertencia, esta luz nunca debería encenderse mientras el motor esté en funcionamiento. Si la aguja cae en la zona roja o el testigo permanece encendido, deja de conducir inmediatamente y apaga el motor. Una presión de aceite insuficiente provocará rápidamente daños costosos en el motor.

La presión del aceite depende de varios factores críticos, como el suministro de aceite, el tipo de lubricante, el estado del motor, las condiciones de la bomba de aceite y el clima, por nombrar algunos. A continuación, te presentamos algunas causas posibles de la baja presión de aceite y cómo solucionarlas.

Lógicamente, si no llega suficiente aceite a la bomba, esta no podrá generar la presión suficiente en el sistema de lubricación del motor.

La mayoría de los motores modernos utilizan aceites multigrado, aptos para la mayoría de las estaciones. En climas del norte, las temperaturas estacionales pueden oscilar más de 100 °F, desde máximos de verano superiores a 90 °F hasta mínimos invernales por debajo de -10 °F. Los aceites multigrado fluyen fácilmente en climas fríos, pero se espesan a medida que aumentan las temperaturas, conservando sus propiedades lubricantes. Usar un aceite de baja viscosidad en invierno mejora la lubricación en el arranque en frío, pero sería demasiado fluido en condiciones de motor caliente en verano, lo que resultaría en baja presión de aceite y posibles daños al motor.

Mientras que muchos medidores de presión de aceite antiguos eran manómetros hidromecánicos reales, los testigos luminosos y la mayoría de los medidores modernos son eléctricos o electrónicos. Al investigar problemas de baja presión, la mejor manera de probar la presión real es usar un manómetro mecánico, que puedes alquilar en una tienda de autopartes. Si la presión de aceite real es buena, los problemas eléctricos pueden provocar advertencias falsas o lecturas erróneas del indicador.

Cuando el motor es nuevo y los espacios para el aceite son más estrechos (tan bajos como 0,002 pulgadas), la presión de aceite estará en su punto más alto, ya que esta restricción determina el flujo y la presión. A medida que el motor acumula kilómetros, el juego de los cojinetes, especialmente en la parte trasera del motor, frente a la bomba de aceite, tiende a aumentar. Este mayor juego permite que el aceite fluya más rápido, lo que reduce la presión en todo el sistema. Del mismo modo, el desgaste de la bomba de aceite puede hacer que se pierda presión antes de que entre en el sistema.

No importa cuántos kilómetros tenga el coche que conduces, es una buena idea prestar atención a su sangre vital: la viscosidad correcta en el nivel adecuado, adaptándose al desgaste del motor y a los cambios de estación. Si se enciende el testigo de advertencia de presión de aceite, detente y verifica todo antes de que la falta de lubricación convierta tu motor en un adorno de jardín.

Un airbag, o Sistema de Retención Suplementario (SRS), es un dispositivo de seguridad diseñado para vehículos. Su función es proteger al conductor y al pasajero delantero en caso de un accidente.

Por ejemplo, si un conductor choca con la parte trasera de otro vehículo a alta velocidad, el módulo del airbag dentro del volante se despliega casi al instante. De esta manera, evita que el conductor golpee su cabeza o la parte superior del cuerpo contra el volante, el salpicadero o el parabrisas.

El airbag se desinfla segundos después de inflarse para que el conductor no sufra asfixia. El sistema de airbag se activa cada vez que se detecta una desaceleración brusca o cuando el vehículo colisiona con otro objeto sólido.

El sistema de airbag está compuesto por varias partes. Cada una de ellas tiene una función específica para garantizar que el airbag se infle en el momento preciso.

A continuación, te presentamos las siete partes principales de un sistema de airbag y una explicación de la función de cada una.

El inflador del airbag forma parte del módulo del airbag, que también incluye la propia bolsa. La función del inflador es bastante clara: inflar rápidamente el airbag dentro de su módulo para que se despliegue y evite que los ocupantes salgan despedidos del vehículo.

El sistema de inflado logra este efecto al mezclar nitrato de potasio y azida de sodio para generar gas nitrógeno. Una vez que este gas llena la bolsa, el efecto de inflado se produce instantáneamente.

El sistema de airbag depende de los sensores de impacto para que el módulo sepa cuándo inflar la bolsa. Estos sensores detectan cuándo el vehículo sufre una desaceleración brusca.

Cada vez que el coche choca contra un objeto sólido mientras se desplaza a 15 millas por hora (unos 24 km/h) o más, los sensores de impacto activan el sistema de inflado del airbag.

Cada vez que enciendes el vehículo, la unidad de control de diagnóstico ejecuta una prueba en el sistema de airbag para asegurarse de que funciona correctamente. Si has tenido un accidente y tu airbag se ha desplegado, deberás llevar el vehículo a un concesionario o taller especializado para que el sistema pueda ser reiniciado.

De lo contrario, la unidad de control de diagnóstico te alertará si existe algún mal funcionamiento en el sistema de airbag.

La luz indicadora es básicamente la luz de advertencia del sistema de airbag. Cuando el vehículo realiza una verificación diagnóstica del sistema, esta luz se enciende durante unos segundos.

La bobina de conexión es lo que une el volante con el sistema de airbag. Esto se aplica al airbag del lado del conductor.

Algunos vehículos también tienen airbags para el lado del pasajero delantero. En ese caso, la bobina de conexión se encontraría en la zona del salpicadero, encima de la guantera.

Por supuesto, la propia bolsa de aire es otra parte fundamental del sistema. Se trata del saco que se infla frente al conductor o pasajero (y/o a su lado) en caso de colisión con otro vehículo u objeto sólido.

Los airbags suelen estar fabricados con una tela de nailon. Está recubierta con una pantalla térmica para que la tela permanezca protegida en caso de altas temperaturas.

El harness de cableado es la serie de cables que conecta todos los componentes del sistema de airbag. Si un solo cable está dañado o no funciona correctamente, dejará todo el sistema de airbag fuera de servicio.

Sin embargo, si surge algún problema con el sistema de airbag, la luz indicadora permanecerá encendida para alertarte.