发电机和充电系统故障会从多个方面影响您的车辆。您可能会注意到以下现象:

- ALT或CHARGE警示灯亮起

- 发动机启动困难、启动缓慢或无法启动

- 蓄电池频繁需要补充电解液

- 发电机发出异响

- 前大灯突然变暗

这些现象可能源于充电系统故障

在盲目更换零件之前,需要先确定故障源。通过简单工具进行系统检测,往往可以自主诊断并解决问题。越早发现故障原因,越能避免连带损坏其他部件,从而节省维修成本。

本实用排查指南将教您如何通过测试灯或数字万用表等工具进行基础检测。建议备好车辆维修手册,以便准确识别线束接口和特定组件。

诊断流程导览

- I. 发电机故障常见症状

- II. 充电系统基础检测

- III. 系统故障与潜在原因

- IV. 异常电压降排查

I. 发电机故障常见症状

警示灯常亮

充电系统故障的首要征兆通常是仪表盘出现”蓄电池”/”ALT”/”CHARGE”警示灯。若灯光间歇闪烁,多属发电机碳刷磨损。但需注意,传感器误报也可能触发警示灯。

启动困难

蓄电池电量不足会导致启动缓慢。建议先进行基础系统检测,必要时参考第四节电压降排查方法。

蓄电池过热

过度充电会导致蓄电池发热,需频繁添加电解液。长期不处理将损坏电池极板,请同步检查第四节内容。

机舱异响

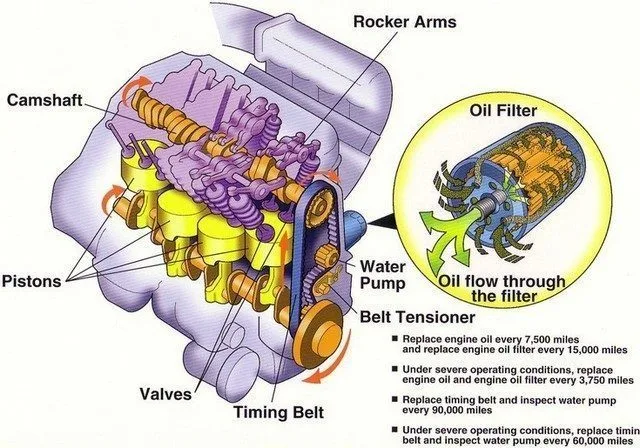

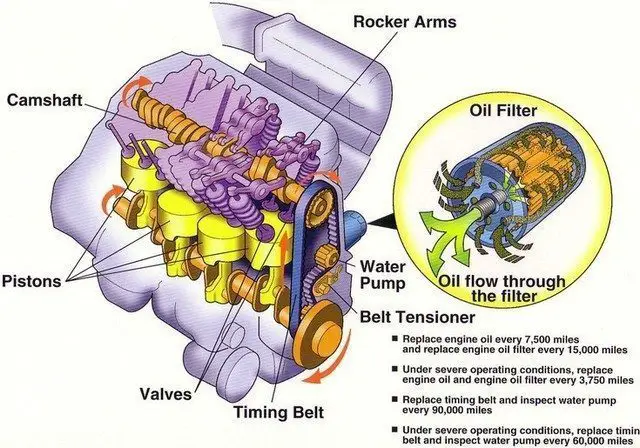

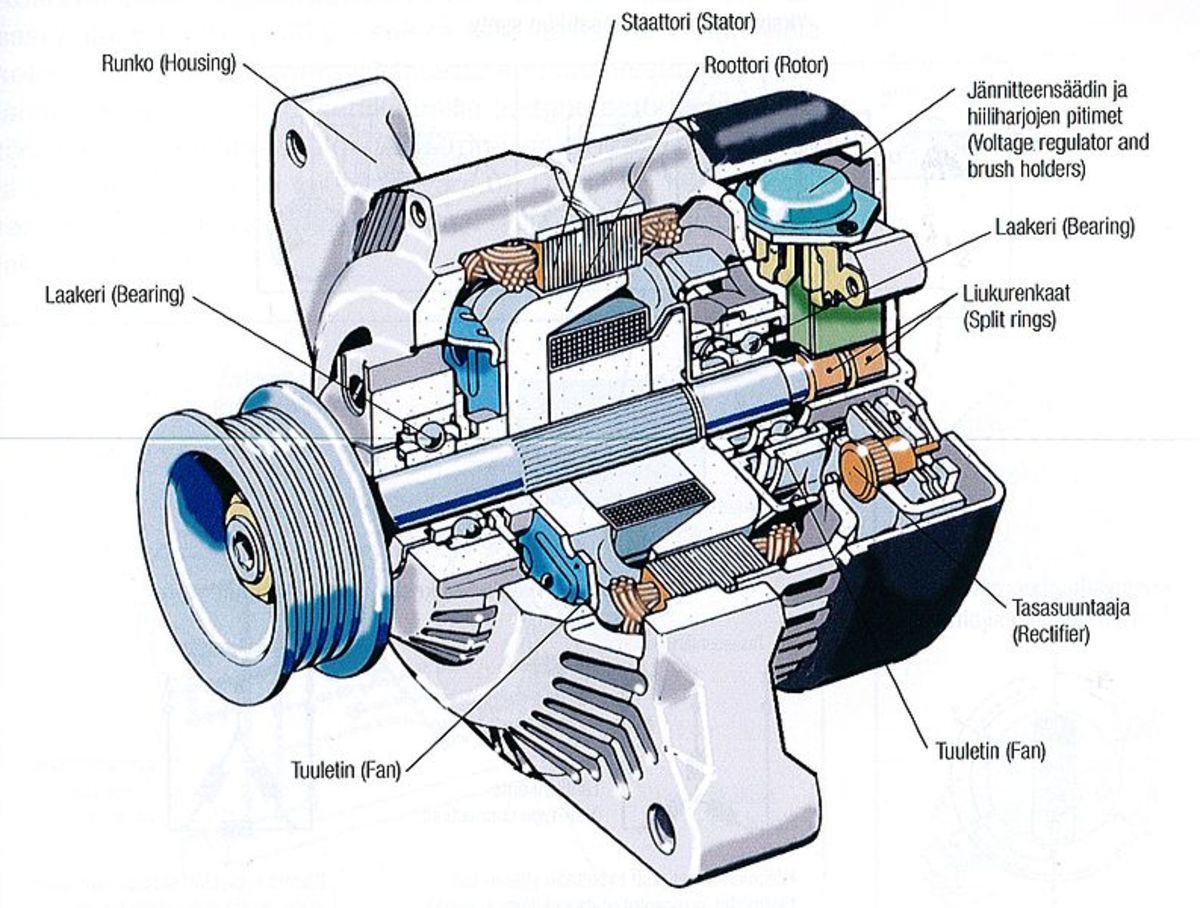

皮带啸叫、轴承嗡鸣或内部机械异响可能源于发电机部件损坏、皮带松弛或张紧器故障。

灯光异常

大灯/内饰灯昏暗多因蓄电池亏电或发电机整流二极管损坏。建议检测蓄电池并执行交流漏电测试。

II. 六项系统检测方案

1. 系统外观检查

在发动机熄火状态下:

- 检查驱动皮带是否磨损/松弛

- 确认发电机接线牢固无腐蚀

- 清理蓄电池接线柱氧化物

- 按手册要求调整皮带张紧度

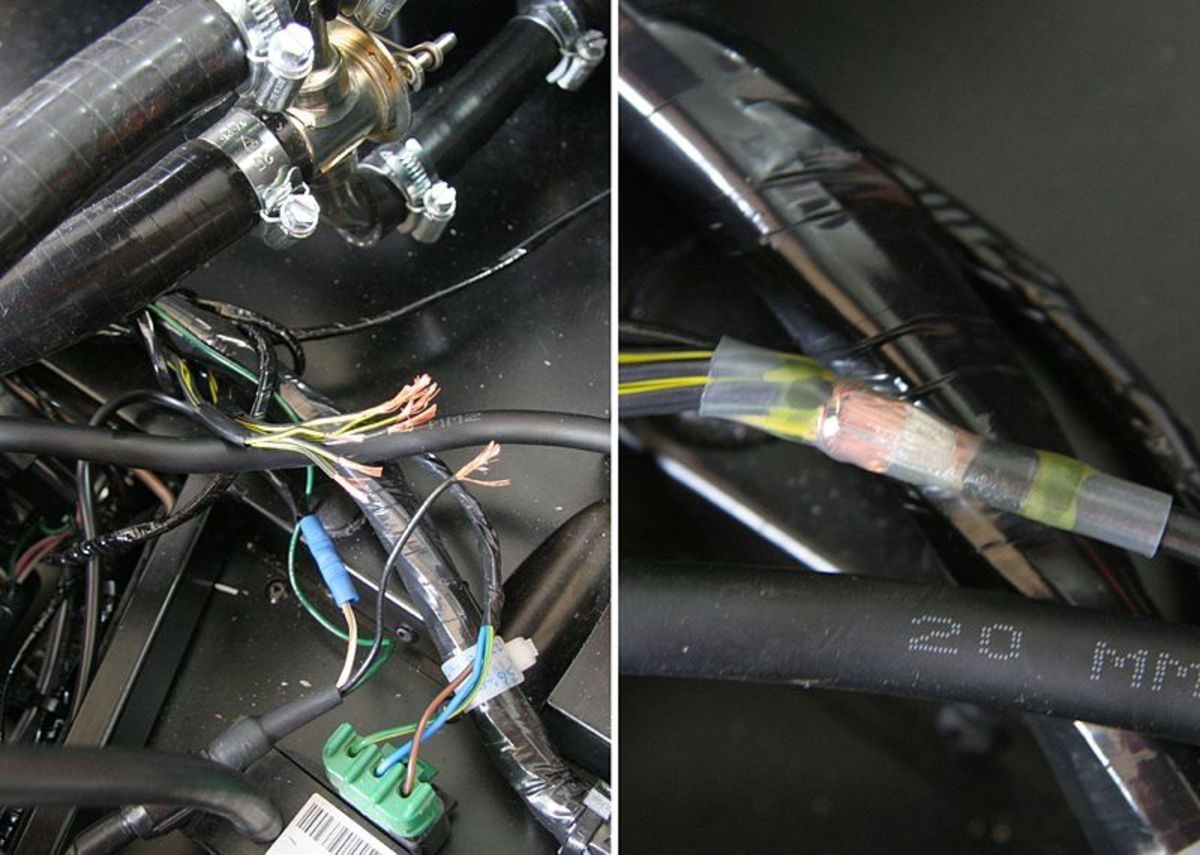

2. 线路连接检测

重点检查:

- 发电机后端接线端子

- 远程调压器(若配备)

- 线束绝缘层是否熔损

- 接插件腐蚀情况

3. 警示灯闪烁排查

操作流程:

- 启动发动机并拉紧手刹

- 万用表连接蓄电池两极

- 逐一晃动各连接线束

- 电压读数突变处即为故障点

替代方案:可让助手观察警示灯,晃动线束时灯光熄灭处即为问题所在。

4. 发电机异响诊断

检测步骤:

- 启动发动机

- 用真空软管一端贴近耳部,另一端探测发电机壳体

- 注意辨别:

- 嗡鸣声(二极管故障/过载)

- 尖锐声(轴承损坏)

- 其它异常噪音

注意:检测时远离旋转部件!

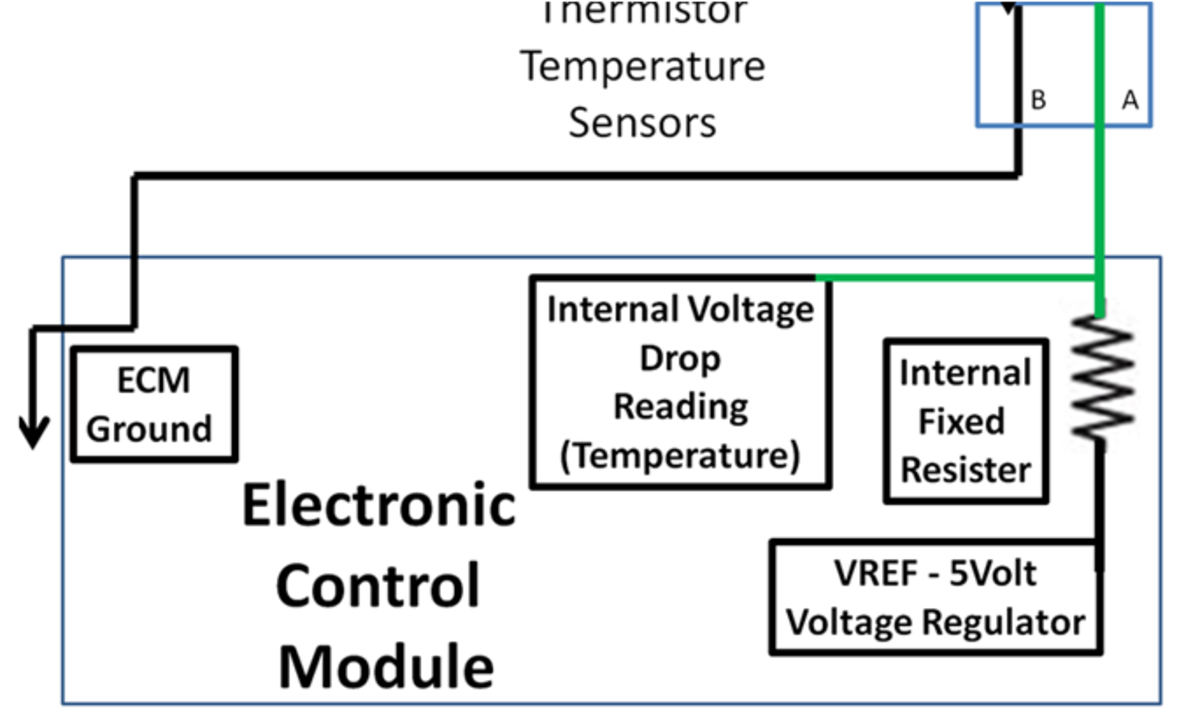

5. 充放电状态检测

5a. 基准电压检测

开启远光灯10秒后静置2分钟,测量蓄电池电压应在12.4-12.6V区间。

5b. 空载电压检测

维持1500转/分转速,系统电压应较基准电压升高0.5-2V。超出范围可能存在过充或调压器故障。

5c. 负载电压检测

在2000转/分转速下开启全部电器负载(除后窗加热),电压读数需高于基准值0.5V以上。

注:上述数据适用于21℃环境,温度变化会影响充电电压。

6. 交流漏电检测

操作步骤:

- 启动发动机并挂空挡

- 万用表调至交流电压档

- 测量蓄电池两端电压

- 检测到任何交流电压即需更换发电机

III. 典型故障与解决方案

1. 蓄电池持续亏电

- 检查皮带磨损情况及张紧度

- 确认蓄电池接线柱清洁紧固

- 检测寄生电流消耗(串联测试灯)

- 排查启动机是否耗电过量

2. 系统过度充电

- 检查所有接插件连接状态

- 检测蓄电池单体是否损坏

- 验证调压器工作状态

- 执行系统电压降测试

3. 充电功能失效

- 确认皮带张力正常

- 检查张紧轮运转顺畅度

- 测试发电机轴承旋转阻力

- 排查保险丝/易熔线状态

4. 运行噪音处理

- 检查皮带磨损状况

- 确认张紧器工作正常

- 紧固发电机固定螺栓

- 按前述方法进行异响溯源

5. 灯光亮度波动

重点进行第六项交流漏电检测,整流二极管损坏是常见诱因。

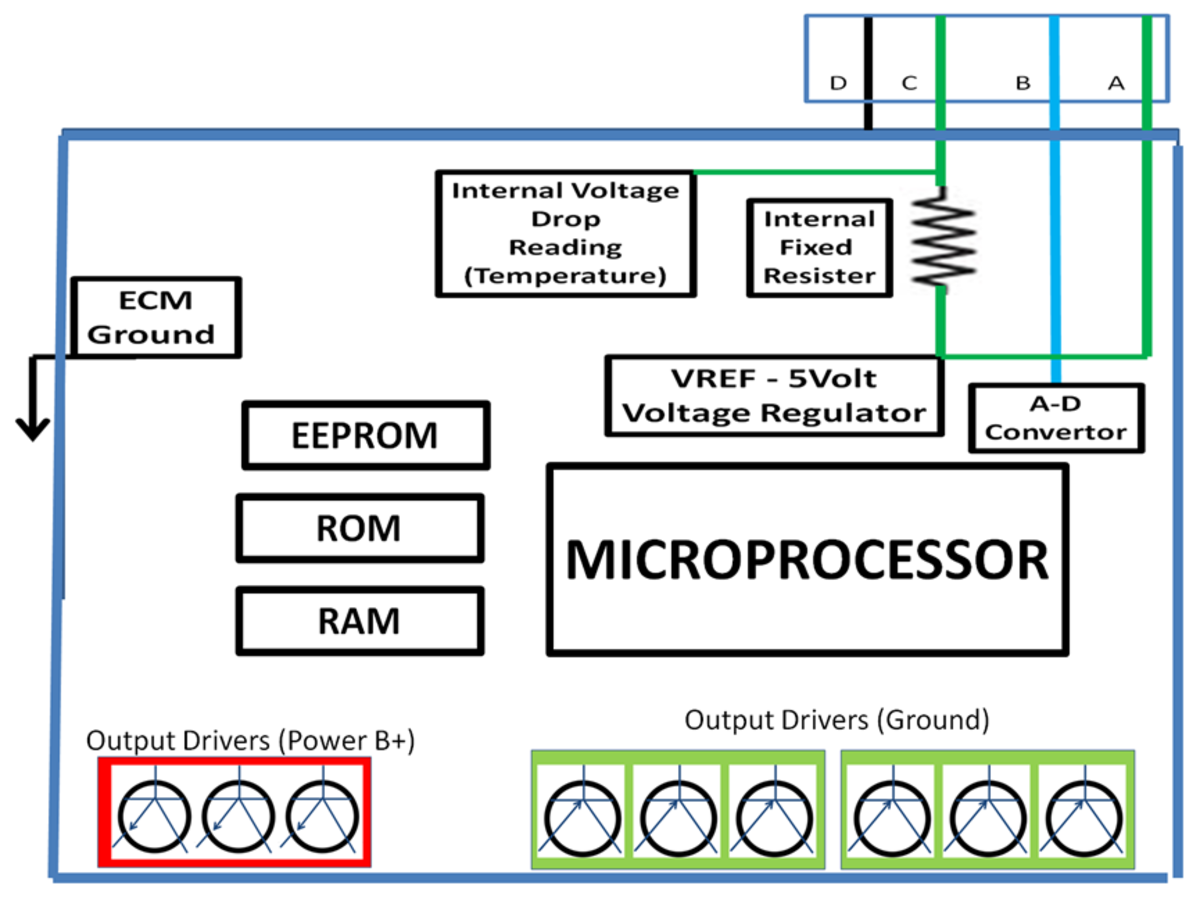

IV. 异常电压降排查指南

通过电压降检测可精准定位线束问题:

- 启动发动机并加载电器负荷

- 正极回路检测:蓄电池正极与发电机B+端子间压降应≤0.2V

- 负极回路检测:蓄电池负极与发电机壳体间压降应≤0.05V

- 超出标准值需清洁/紧固相应连接点

发电机故障在车辆使用数年后较为常见。典型发电机寿命为8-12年,即使精心保养也可能出现故障。核心在于及时诊断,避免连带损坏蓄电池等部件。更换时可选择原厂件、品牌替代件或再制造件,后两者通常具有更优的性价比。