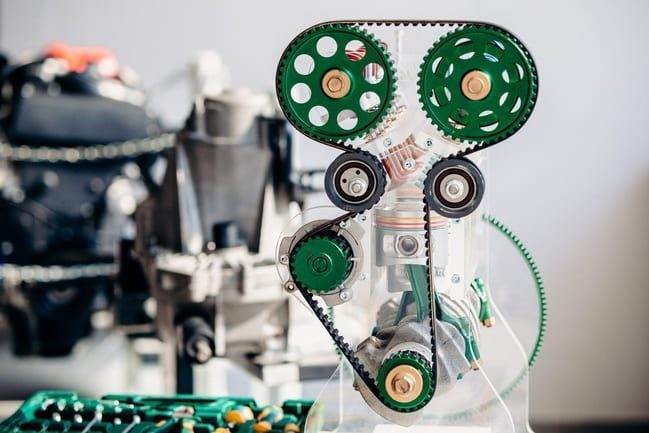

¿Qué es un sensor de posición del árbol de levas?

Un sensor de posición del árbol de levas es un componente del sistema de gestión del motor de un vehículo. Como su nombre indica, la función del sensor es monitorear la rotación de posición del árbol de levas en relación con el cigüeñal. Esto permite que la computadora de a bordo sepa cuál de los cilindros está en su carrera motriz en la secuencia de combustión.

Para que se produzca una combustión eficiente, la cantidad correcta de mezcla aire/combustible debe encenderse en el momento adecuado. El árbol de levas es responsable de abrir y cerrar las válvulas de admisión y escape del motor. La velocidad de apertura y cierre de las válvulas depende de la carga y las revoluciones del motor. Las válvulas deben permanecer abiertas más tiempo a altas velocidades que a bajas velocidades.

La computadora combina la entrada del sensor de posición de levas y otros sensores para determinar los tiempos adecuados. Los tiempos varían según la carga y la velocidad del motor, por lo que la computadora de a bordo ajusta los tiempos del motor periódicamente. Encender la mezcla aire/combustible en momentos precisos del ciclo de combustión garantiza que el motor funcione suave y eficientemente.

Síntomas de sensores de árbol de levas defectuosos

El sensor del árbol de levas forma parte del sistema de distribución del motor. Si el sensor está defectuoso, afectará cómo funciona y se comporta el motor. Los sensores defectuosos provocarán fallos de encendido, retrocesos de llama o pérdida de potencia. Los sensores de levas defectuosos también activarán la luz Check Engine y la computadora pondrá el vehículo en modo de seguridad.

Luz de verificación del motor

El sensor de posición de levas es uno de los sensores que activa la advertencia Check Engine en caso de falla. El sensor de posición del árbol de levas funciona en conjunto con otros sensores del motor. Si uno o más de los sensores están defectuosos (como el sensor de levas), enviará una advertencia en la luz de control del motor.

Fallos de encendido

El fallo de encendido del motor es un signo asociado con sensores de levas defectuosos. Si el sensor está desgastado, puede no proporcionar a la computadora la posición correcta del árbol de levas. Esto hace que la computadora determine los horarios basándose en una entrada defectuosa del sensor. Entonces, la computadora enviará señales de sincronización no optimizadas a los inyectores y las bobinas de encendido, provocando fallos de encendido del motor.

Retrocesos de llama

El retroceso de llama del motor es otro signo de sensores de levas desgastados. Al igual que los fallos de encendido, los tiempos incorrectos provocan retrocesos de llama del motor. Si la sincronización está desactivada, la mezcla aire/combustible saldrá de la cámara de combustión sin quemar. Esta mezcla no quemada puede arder en el sistema de escape debido al calor del colector de escape y los tubos de escape.

Dificultad, bloqueo o problemas para arrancar

El motor con dificultades o que se cala es otro signo de que el sensor del árbol de levas está defectuoso. Las entradas defectuosas del sensor harán que la computadora retrase o adelante innecesariamente los tiempos. Los sensores defectuosos también harán que las válvulas se abran demasiado pronto o demasiado tarde. Esto priva al motor de la cantidad correcta de aire necesaria para una combustión eficiente, lo que resulta en una pérdida de potencia del motor.

Problemas al cambiar

Los vehículos modernos están equipados con una función de seguridad llamada “modo cojo”. La computadora del automóvil activa la función si detecta una falla (como un sensor de árbol de levas defectuoso) en el motor. Cuando el vehículo está en modo cojo, no podrá cambiar más allá de la segunda marcha y acelerar su vehículo.

¿Qué causa la falla de los sensores del árbol de levas?

Los sensores de posición del árbol de levas pueden fallar debido al desgaste normal o a daños mecánicos. Los sensores son propensos a daños por contaminación, vibraciones y calor en el compartimiento del motor.

Contaminación y corrosión

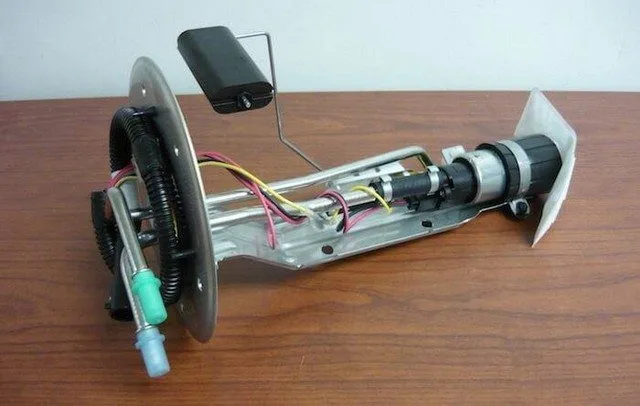

El sensor de posición de levas generalmente se instala en la culata del motor. Juntas y sellos rotos pueden provocar fugas de aceite y refrigerante en el sensor. Como en cualquier dispositivo electrónico, el aceite, el agua y el óxido pueden cortocircuitar el sensor.

Vibración

El motor produce muchas vibraciones durante su funcionamiento. Los sensores están diseñados para resistir estas oscilaciones. Sin embargo, demasiada vibración del motor puede aumentar el desgaste del sensor. Esto se ve agravado por vibraciones adicionales generadas cuando el motor tiembla violentamente debido a sincronizaciones erróneas y mezclas aire/combustible inapropiadas.

Calor excesivo

El calor excesivo es otra causa de falla del sensor del árbol de levas. El calor en el compartimiento del motor puede provocar la expansión de las partes metálicas del sensor. Esta expansión afectará la capacidad del sensor para enviar la entrada correcta a la computadora.

¿Cuánto cuesta reemplazar el sensor del árbol de levas?

Espere pagar entre $100 y $250 por el reemplazo del sensor del árbol de levas. Dependiendo del modelo de su vehículo, los sensores cuestan aproximadamente $20 a $50. En cuanto al costo de la mano de obra, la tarifa generalmente oscila entre $75 y $100.

Recuerde que los concesionarios cobran más que los mecánicos independientes. En cualquier caso, siempre tendrá que pagar impuestos y otros cargos por el servicio.

¿Puede reemplazar el sensor usted mismo?

Reemplazar el sensor es fácil y puede hacerlo usted mismo. Puede ahorrar aproximadamente $100 en mano de obra sola siguiendo este camino. Para cambiar su sensor defectuoso, consulte este video de Scotty Kilmer.

Asegúrese de que el sensor sea compatible con su motor al comprar un reemplazo. Comprar un sensor idéntico también reduce el riesgo de tener problemas de compatibilidad. Reemplazar el sensor toma aproximadamente 30 minutos. Esto incluye la extracción, instalación y pruebas.

¿Cómo reemplazar un sensor de posición de levas defectuoso?

Si decide cambiar el sensor usted mismo, siga estos sencillos pasos:

- Estacione su vehículo en una superficie plana y uniforme.

- Apague el motor.

- Retire el cable negativo (negro) de la batería de su terminal en la batería.

- Localice el sensor de posición del árbol de levas alrededor de la culata del motor. Si tiene problemas, consulte su manual.

- Desconecte el conector del sensor.

- Retire el sensor de la culata. Los sensores generalmente se fijan con tornillos.

- Instale el nuevo sensor de posición de levas.

- Vuelva a instalar el conector del sensor.

- Vuelva a conectar el cable negro de la batería a su terminal correspondiente.

- Arranque el motor y verifique si la luz Check Engine está encendida.

- Si no hay advertencia de luz Check Engine, lleve su vehículo a una prueba de manejo.

- Si el motor funciona bien, ¡felicidades, el reemplazo fue exitoso!

¿Es seguro conducir con un sensor de posición de levas defectuoso?

La respuesta corta es no. Conducir con un sensor de árbol de levas defectuoso representa un gran riesgo para la seguridad y podría dañar aún más su motor. Perder la potencia del motor mientras conduce en la autopista es peligroso, especialmente debido a la cantidad y velocidad del tráfico. Puede correr el riesgo de ser chocado por detrás por otro vehículo cuando pierde potencia repentinamente.

Aún puede conducir el vehículo, aunque en modo cojo, como se mencionó anteriormente. No intente conducir el automóvil más tiempo del necesario. Los sensores de árbol de levas defectuosos pueden causar daños graves al motor si se ignoran. Los sistemas del motor están diseñados para funcionar de manera interdependiente. Si el sensor de posición de levas está defectuoso, afectará negativamente el encendido y los sistemas de suministro de combustible.

Si su vehículo presenta alguno de los signos y síntomas de sensores de levas desgastados, lleve su automóvil a reparar inmediatamente o reemplace el sensor usted mismo.

¿Cómo probar un sensor de árbol de levas defectuoso?

Si cree que el sensor del árbol de levas está defectuoso, verifique la computadora en busca de códigos de falla usando una herramienta de escaneo OBD2. Si el sensor de levas está defectuoso, el escáner generará códigos que indican el problema.

Si no tiene un escáner OBD2, verifique si el sensor no está dañado antes de probar sus circuitos. Revise el sensor en busca de conexiones sueltas, contaminación, escombros, grietas y otras deformaciones. Si no hay daño visible en el sensor, puede haber un problema con el circuito del sensor.

Probar sensores de árbol de levas defectuosos es simple y solo necesita un multímetro. La mayoría de los vehículos modernos utilizan el sensor de árbol de levas de tipo magnético o el sensor de árbol de levas de efecto Hall. Los sensores se prueban in situ con el contacto puesto, y nuevamente mientras el motor está en marcha.

Para probar el sensor de efecto Hall, ponga la sonda negra del multímetro en contacto con el cable de tierra. Luego, conecte la sonda roja al cable de señal del sensor. El voltaje a través del dispositivo debe cumplir con los voltajes especificados por el fabricante. Si la lectura de voltaje es menor que la especificada o no hay señal, el sensor está defectuoso.

Para probar los sensores magnéticos, primero ponga la sonda negra del multímetro en contacto con cualquier punto de tierra (es decir, bloque del motor, tapa de culata, tornillos del motor, etc.). Luego, conecte la sonda roja a uno de los cables de señal del sensor. Si la lectura de voltaje no cae dentro de los voltajes especificados, el sensor está defectuoso.

Conclusión

Un sensor de posición del árbol de levas en buen estado permite que su motor funcione suave y eficientemente. Reemplace inmediatamente los sensores dañados para evitar dañar su motor. Dado que reemplazar el sensor es fácil, la mejor opción es reemplazarlo usted mismo para ahorrar dinero.