汽车计算机系统操作指南

计算机系统简介

现代车辆几乎每个系统都配备了用于监测或控制的计算机。众多计算机系统通过共享传感器信息实现协同工作。

这些计算机通过称为多路传输的数据链路相互连接。部分计算机协同控制车辆的不同功能——例如自动牵引力控制作为防抱死制动系统的组成部分,当检测到车轮打滑时,不仅能与发动机计算机通信降低动力输出,还能对打滑轮实施制动。整个决策过程极为迅速,根据系统不同每秒可处理5-100次。

发动机计算机系统(ECM发动机控制模块或PCM动力总成控制模块)通过各类输入传感器和开关收集数据。ECM处理器基于这些信息做出决策,最终通过控制喷油器、风扇、电磁阀和继电器等执行元件来操控各个部件。

有句古老的计算机谚语恰适用于现代车辆:“垃圾进,垃圾出”。如果输入计算机的信息存在缺陷,系统将无法正常运行。

汽车计算机核心组件

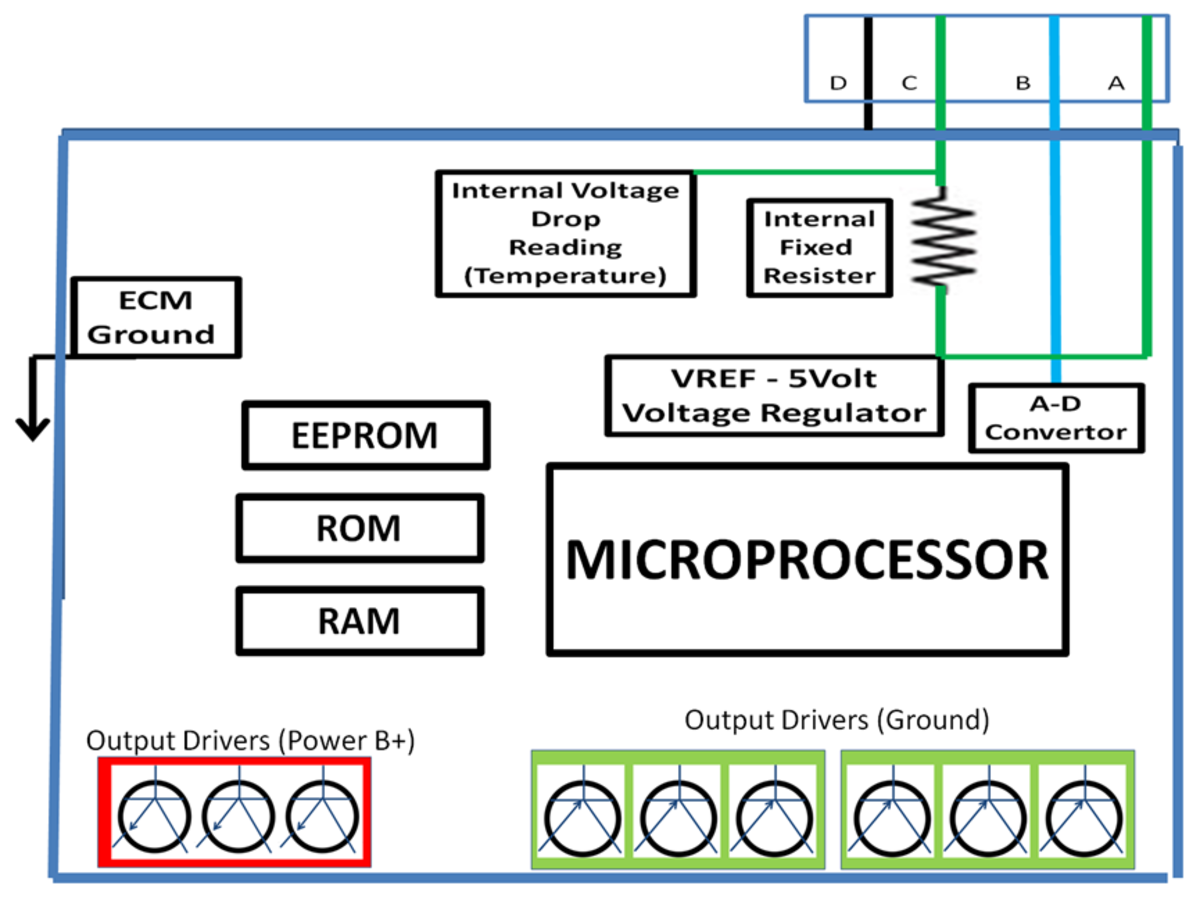

汽车计算机本质上是具有不同复杂程度的处理控制装置。其内部包含多种精密元件,并配备自检系统用于监控运行状态和存储故障代码。根据制造商不同,发动机计算机有ECM、PCM、ECA、MCM、BCM或ECU等多种命名方式。核心构成包括处理器、存储器、电压调节器、模数转换器、信号调理器和输出驱动器。

计算机存储器类型

- ROM只读存储器:不可修改,断电不丢失,存储基础操作系统等关键信息

- PROM可编程只读存储器:出厂固化,早期采用可替换芯片设计(如卡特彼勒的个性模块)

- E-PROM可擦除PROM:具备PROM特性但支持有限次修改

- EE-PROM电可擦除PROM:支持多次改写,现代车辆主流存储方案

- RAM随机存取存储器:临时存储驾驶习惯、传感器极值等动态数据,断电后可能丢失

电压调节系统

计算机工作电压低于车辆常规电压。前文提到的5V参考电压(VREF)需保持极高精度(误差范围0.04-0.2V),否则将导致传感器读数失真。电压调节器故障可能引发多个传感器报错。

模数转换原理

模数转换器将连续电压转换为数字脉冲,或将交流信号转为直流数字信号。计算机本质是直流数字设备,转换器充当“翻译官”角色。其底层采用二进制(0/1)工作模式,数字信号更易被处理。

输出驱动机制

输出驱动器采用晶体管控制执行元件电路(通常通过接地端),包括喷油器电磁阀、调制阀电磁阀、空调继电器等。由于会产生大量热量,多数计算机采用散热鳍片或冷却板设计。

系统运行逻辑

计算机系统分为输入、处理、输出三大模块:

- 输入端:依赖传感器与开关信号

- 处理端:通过内部算法进行决策

- 输出端:控制电磁阀、喷油器、指示灯等执行设备

系统全程采用电压信号工作。多数传感器将5V基准电压转换为0-5V可变电压,计算机将其解析为温度、压力或位置参数。当技术人员连接诊断仪时,读取的已转换直观数据。

车辆计算机虽与家用电脑组件相似,但需承受更严苛的温度、振动和环境考验,整体可靠性极高。

核心传感器详解

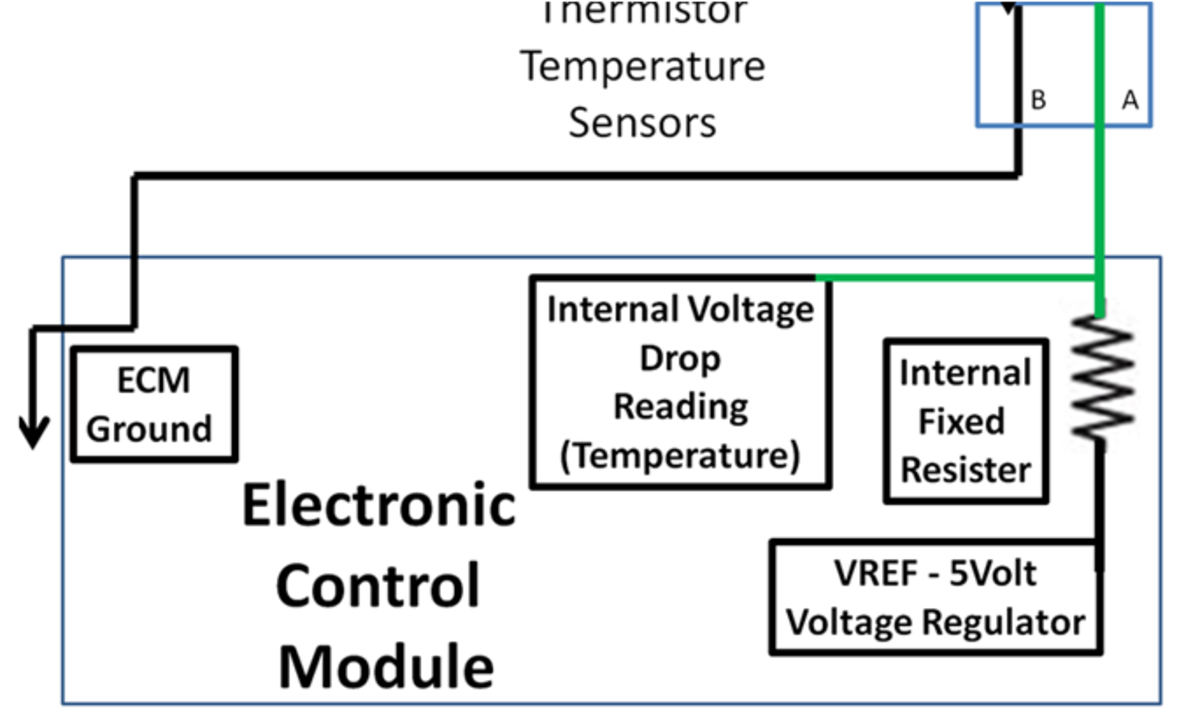

温度传感器

温度传感器即热敏电阻,其内部电阻值随温度变化而改变:

- NTC负温度系数:温度升高电阻降低(最常用)

- PTC正温度系数:温度升高电阻增加(较少使用)

计算机通过监测5V电路电压变化获取读数。当电路出现开路时,通常显示-36°F特征值。常见应用包括:冷却液温度(ECT)、进气温度(MAT)、变速箱油温(TOT)等。

电位器传感器

最典型的电位器是节气门位置传感器(TPS),采用三线制连接:

- 5V基准电压线(VREF)

- 接地回路

- 0.5-4.8V可变信号线

信号电压超出0-5V范围将触发故障码。现代系统能自主学习最小/最大电压值,通过诊断仪可读取0%-100%的节气门开度。

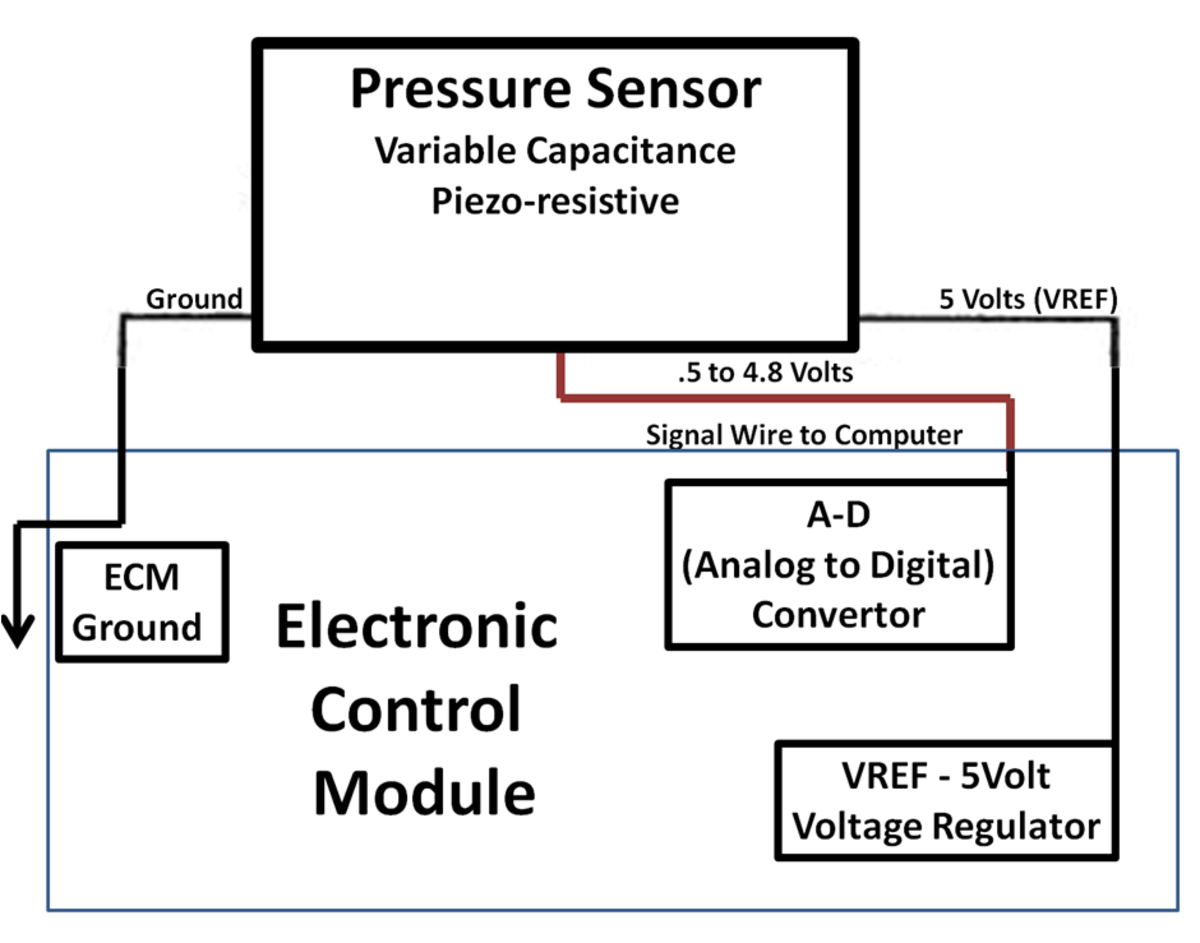

压力传感器

通过可变电容或压阻原理测量:

- 大气压力(BARO)

- 进气歧管压力(MAP)

- 增压压力(BPS)

- 机油/燃油/变速箱油压力

同样采用三线制设计,工作原理与TPS类似。电容式通过陶瓷盘与钢盘间距改变电容值,压阻式利用硅芯片形变改变电阻值。

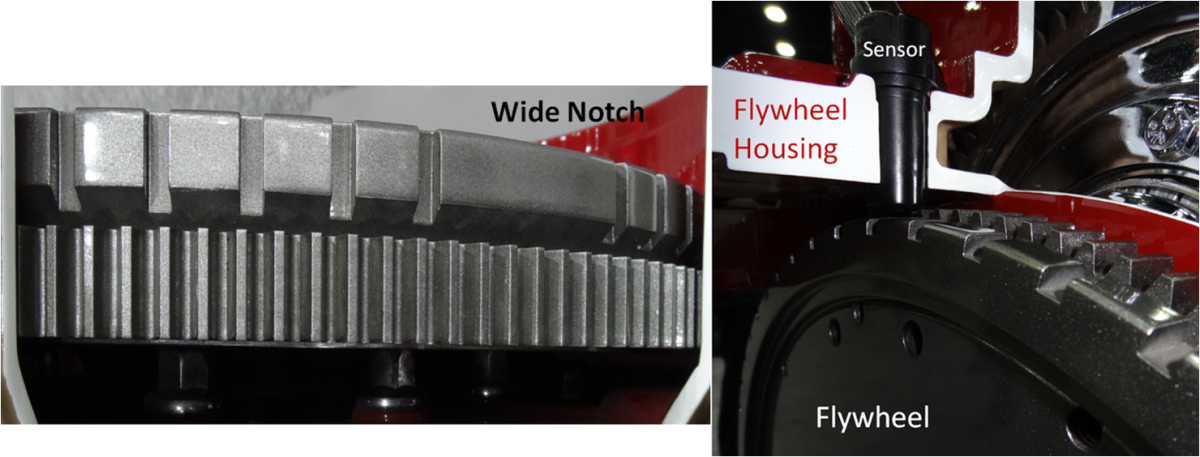

永磁传感器

用于检测转速与位置的关键传感器:

- 轮速传感器(WSS)

- 车速传感器(VSS)

- 曲轴/凸轮轴位置传感器(CKP/CMP)

永磁发电机原理

通过齿环旋转改变磁场,在线圈中生成交流电流。转速越快脉冲越强,特殊齿槽设计可用于位置识别。传感器与齿环间隙至关重要。

霍尔效应传感器

输出数字方波信号,精度更高:

- 需要5-12V工作电压

- 共享接地回路

- 输出高低电平信号

特别注意:部分霍尔传感器集成双检测功能,可能采用4-6线制设计。

输出执行装置

发动机ECM(150-180个接口)中仅约10%用于输出控制,常见包括:

- 燃油喷射电磁阀

- 风扇控制电磁阀

- 排放控制电磁阀

- 涡轮增压控制装置

ABS/ATC系统通常每个调制阀配备两个控制电磁阀,外加牵引力控制电磁阀。