Le système d’alimentation en carburant est un réseau vital pour tout véhicule à moteur à combustion interne (essence ou diesel). Son rôle est simple mais crucial : stocker, filtrer, acheminer sous pression et doser avec précision le carburant jusqu’aux chambres de combustion, où il sera mélangé à l’air et enflammé. Un fonctionnement optimal de ce système est indispensable pour la performance, l’efficacité et la longévité du moteur.

Le système de carburant doit être entretenu régulièrement pour éviter toute panne inattendue. Des filtres propres garantissent un bon fonctionnement du moteur en empêchant les impuretés de nuire au système. La pression du carburant doit être correctement régulée pour assurer une combustion efficace. Toute fuite de carburant peut avoir des conséquences graves sur la sécurité et la performance du véhicule. Les technologies évoluent pour rendre les systèmes de carburant plus efficaces et respectueux de l’environnement.

Le Système d’Alimentation en Carburant est essentiel pour le bon fonctionnement d’un véhicule, permettant une combustion efficace et optimisée du carburant.

De plus, le Système d’Alimentation en Carburant joue un rôle central dans la réduction des consommations de carburant.

Voici les composants essentiels de ce système, détaillés avec leurs fonctions :

Système d’Alimentation en Carburant et son Importance

- Le Réservoir de Carburant (Cuve à Carburant) :

- Fonction : Stocker le carburant (essence ou diesel) en toute sécurité et en quantité suffisante pour l’autonomie du véhicule.

- Détails : Fabriqué généralement en plastique haute densité résistant aux chocs et à la corrosion, ou en métal. Il est équipé d’un système de ventilation pour maintenir la pression interne et éviter la formation de vapeurs excessives. Il contient également la jauge de niveau de carburant (sonde flottante).

- La Pompe à Carburant :

- Fonction : Aspirer le carburant du réservoir et le refouler sous pression vers le moteur.

- Détails :

- Emplacement : Souvent immergée dans le réservoir (pompe « in-tank ») pour un meilleur refroidissement et éviter les problèmes de désamorçage. Parfois montée en ligne sur le châssis (plus rare aujourd’hui).

- Type : Majoritairement électrique à rotor ou à roue à aubes dans les véhicules modernes. Les pompes mécaniques (entraînées par le moteur) sont désormais rares, surtout sur les moteurs à injection.

- Contrôle : Sa vitesse (et donc son débit) peut être contrôlée électroniquement par le calculateur moteur (ECU) pour adapter la pression aux besoins.

- Le Filtre à Carburant :

- Fonction : Piéger les impuretés (poussières, rouille, particules d’eau dans une certaine mesure, dépôts) présentes dans le carburant avant qu’elles n’atteignent les composants sensibles en aval (injecteurs, pompe haute pression diesel).

- Détails : C’est un élément consommable, essentiel pour protéger les injecteurs et assurer un écoulement propre. Il est généralement remplacé périodiquement selon les préconisations du constructeur. Les filtres diesel sont souvent plus complexes et incluent des systèmes de décantation de l’eau.

- Le Régulateur de Pression de Carburant :

- Fonction : Maintenir une pression de carburant constante et optimale dans la rampe d’injection, quelle que soit la demande du moteur (régime, charge) ou la pression dans le collecteur d’admission.

- Détails :

- Principe : Il agit comme une soupape de décharge. Il laisse passer l’excès de carburant renvoyé vers le réservoir via le tuyau de retour (« retour carburant ») lorsque la pression dépasse la valeur de consigne.

- Variation : Sur certains systèmes sans retour (retourless), la régulation se fait en modulant la vitesse de la pompe à carburant elle-même, commandée par l’ECU, éliminant ainsi le besoin d’un régulateur mécanique et du tuyau de retour.

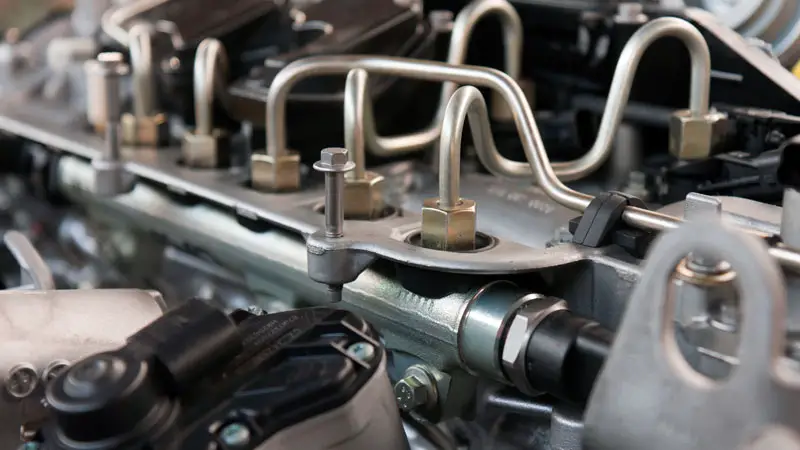

- La Rampe d’Injection (ou Rail d’Injecteurs) :

- Fonction : Distribuer le carburant sous pression à chacun des injecteurs de façon égale et servir de volume tampon pour amortir les pulsations de la pompe.

- Détails : Tuyauterie rigide (généralement en acier ou aluminium) reliée à la sortie de la pompe/du régulateur et sur laquelle sont branchés les injecteurs. Elle intègre souvent un capteur de pression de carburant.

- Les Injecteurs :

- Fonction : Pulvériser le carburant sous forme de fines gouttelettes (atomisation) dans le collecteur d’admission (injection indirecte) ou directement dans la chambre de combustion (injection directe), selon un dosage et un timing précis commandés par le calculateur moteur (ECU).

- Détails :

- Commande : Électrique. L’ECU envoie un signal électrique qui ouvre la soupape de l’injecteur pendant une durée très précise (temps d’injection, en millisecondes), contrôlant ainsi la quantité de carburant injectée.

- Précision : Ce sont des composants de haute précision. Leurs orifices sont très fins et sensibles à l’encrassement (d’où l’importance du filtre).

- Les Tuyauteries (Lignes de Carburant) :

- Fonction : Assurer le transport du carburant entre les différents composants du système.

- Détails :

- Alimentation (HP) : Tuyaux résistants à la haute pression (généralement en acier ou en matériau synthétique renforcé) entre la pompe et la rampe d’injection.

- Retour (BP) : Tuyaux basse pression (souvent en caoutchouc ou plastique résistant aux hydrocarbures) pour le carburant excédentaire renvoyé au réservoir (si système avec retour).

- Étanchéité : L’étanchéité de l’ensemble du circuit est primordiale pour la sécurité et le bon fonctionnement.

- Le Bouchon de Remplissage :

- Fonction : Permettre le remplissage du réservoir en carburant tout en assurant une fermeture étanche et sécurisée. Il intègre généralement un système de dégazage pour les vapeurs.

- Détails : Souvent équipé d’un système de verrouillage et d’un joint d’étanchéité. Il doit être compatible avec le type de carburant et respecter les normes antipollution (récupération des vapeurs).

- Le Canister (Récupérateur de Vapeurs) :

- Fonction : Piéger les vapeurs d’hydrocarbures qui s’échappent naturellement du réservoir de carburant pour éviter qu’elles ne soient relâchées dans l’atmosphère.

- Détails : Contient du charbon actif qui absorbe les vapeurs. Le calculateur moteur commande périodiquement une valve (vanne canister) pour purger ces vapeurs vers le collecteur d’admission où elles sont brûlées dans le moteur, contribuant ainsi au respect des normes antipollution.

- Le Capteur de Pression de Carburant :

- Fonction : Mesurer en temps réel la pression du carburant dans la rampe d’injection.

- Détails : Envoie un signal électrique proportionnel à la pression au calculateur moteur (ECU). L’ECU utilise cette information pour :

- Contrôler la pompe à carburant (débit/pression).

- Corriger le temps d’injection des injecteurs pour un dosage optimal.

- Détecter des anomalies (pression trop basse = manque de puissance, pression trop haute = risque de fuite).

- Le Calculateur Moteur (ECU – Engine Control Unit) :

- Fonction : Le « cerveau » qui supervise et contrôle l’ensemble du système d’injection (et bien plus).

- Détails : Reçoit des informations de multiples capteurs (pression carburant, débit d’air, position papillon, température, régime moteur, sonde lambda, etc.). En fonction de ces données, il calcule en temps réel la quantité optimale de carburant nécessaire et commande :

- Le temps d’ouverture des injecteurs.

- La pression de la pompe à carburant (dans les systèmes sans retour ou diesel common rail).

- La purge du canister.

Interaction des Composants :

Le fonctionnement est une chaîne : Le carburant est puisé du réservoir par la pompe. Il passe par le filtre pour être purifié. La pression est régulée par le régulateur (ou par la commande de la pompe elle-même dans les systèmes sans retour). Le carburant sous pression est distribué par la rampe d’injection aux injecteurs. L’ECU, en se basant sur les informations de ses capteurs (dont le capteur de pression), commande l’ouverture précise des injecteurs pour injecter la bonne quantité de carburant au bon moment. Les vapeurs du réservoir sont capturées par le canister et purgées vers le moteur. L’ensemble est relié par les tuyauteries et fermé par le bouchon.

Conclusion :

Chaque composant du système d’alimentation en carburant joue un rôle spécifique et indispensable dans la chaîne qui va du stockage à l’injection. Un dysfonctionnement de l’un d’eux (pompe faible, filtre colmaté, injecteur encrassé, régulateur défaillant, fuite dans une tuyauterie) peut entraîner toute une gamme de problèmes : démarrage difficile, perte de puissance, à-coups, surconsommation, fumée excessive, ou même l’impossibilité de démarrer. Un entretien régulier (remplacement du filtre selon les préconisations, utilisation de carburant de qualité) et un diagnostic rapide en cas de symptômes sont essentiels pour garantir la fiabilité, les performances et la propreté environnementale du véhicule.

Les avancées technologiques permettent d’optimiser le Système d’Alimentation en Carburant pour un meilleur rendement énergétique.

En résumé, le Système d’Alimentation en Carburant est crucial pour la performance et la durabilité du véhicule.