Der Rotationskolbenmotor: Ein faszinierender Antrieb mit Schwächen

Der Rotationskolbenmotor, auch bekannt als Wankelmotor, ist eine Variante des Verbrennungsmotors, die für ihren äußerst ruhigen Lauf und ihre effiziente Kühlung geschätzt wird. In einer Zeit, in der Kraftstoffeffizienz entscheidend ist, kann dieser Motorentyp jedoch nicht mehr mit den Anforderungen Schritt halten. Hersteller erkannten bereits früh, dass dieser Motor nicht für eine Zukunft mit Fokus auf Kraftstoffeinsparung geeignet sein würde, was den Weg für konventionelle Hubkolbenmotoren ebnete. Doch warum verbrauchen Rotationskolbenmotoren eigentlich mehr Kraftstoff? Werfen wir einen Blick auf die Ursachen und geben einige Pflegetipps!

Die wichtigsten Fakten zum Rotationskolbenmotor

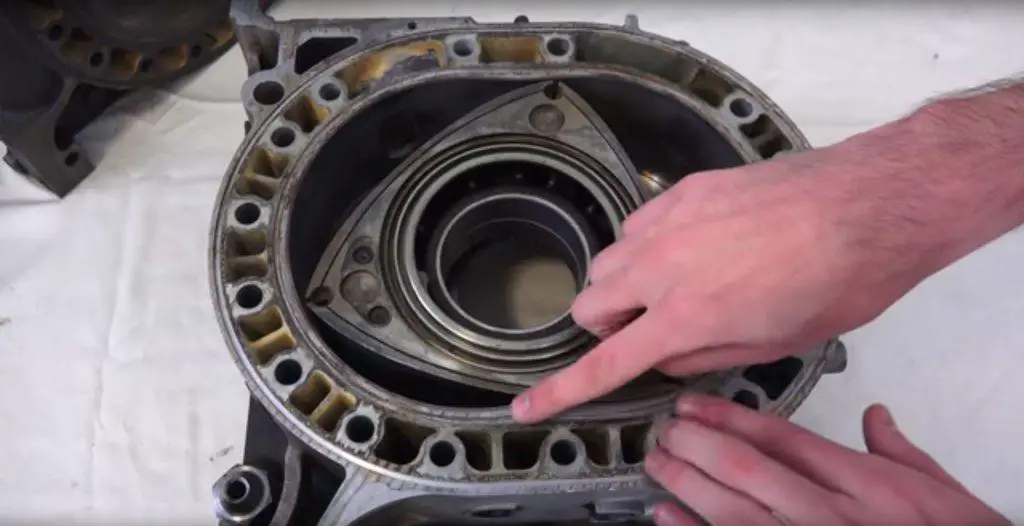

Der Rotationskolbenmotor, oftmals Wankelmotor genannt, wurde von Felix Wankel erfunden und entwickelt, der 1929 sein erstes Patent für diesen Motorentyp erhielt. Allerdings war es Hans Dieter Paschke, der die gebräuchliche Version mit bedeutenden Verbesserungen gegenüber dem ursprünglichen Modell entwickelte.

Bekanntheit erlangte dieser Motorentyp vor allem durch den Mazda RX-8. Im Gegensatz zu traditionellen Motoren, die Kolben mit linearen Bewegungen verwenden, arbeitet der Wankelmotor mit einem sich kontinuierlich drehenden, dreieckigen Kolben (Rotor). Bei jeder Umdrehung laufen die Takte Ansaugen, Verdichten, Arbeiten und Ausstoßen nahtlos im Brennraum ab. Dieser besondere Mechanismus verleiht dem Rotationskolbenmotor Vorteile wie ein geringes Gewicht, niedrige Herstellungskosten und hohe Leistungsdichte.

Warum verbrauchen Rotationskolbenmotoren mehr Kraftstoff?

Der Rotationskolbenmotor ist mit einer feststehenden Kurbelwelle konstruiert, um die sich der Rotor dreht. Obwohl dieses Design Vorteile mit sich bringt, bleibt der geringe Wirkungsgrad eine wesentliche Schwachstelle.

1. Ein durstiger Motor

Das Hauptproblem besteht darin, dass Rotationskolbenmotoren oft mehr Leistung erzeugen, als sie effizient nutzen können. Diese zusätzliche Leistung führt zu einem erhöhten Kraftstoffverbrauch, insbesondere bei hohen Drehzahlen. Somit weist der Rotationskolbenmotor einen geringeren Wirkungsgrad auf als andere Motorentypen, was seine schwache Reichweite erklärt.

2. Probleme mit der Abdichtung

Die verschiedenen Kammern eines Rotationskolbenmotors arbeiten bei unterschiedlichen Temperaturen, was Herausforderungen bei der Abdichtung mit sich bringt. Aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten der Materialien kann es zu Leckagen an den Dichtleisten kommen, was zu einem Verlust von Verbrennungsgasen zwischen den Kammern führt. Diese verschwendeten Gase verringern direkt den Wirkungsgrad des Motors und führen zu einem erhöhten Kraftstoffverbrauch.

3. Geringes Verdichtungsverhältnis

Das Verdichtungsverhältnis, das das maximale und minimale Volumen der Brennkammer vergleicht, ist ein Schlüsselfaktor für die Effizienz von Verbrennungsmotoren. Bei Rotationskolbenmotoren liegt das optimale Verdichtungsverhältnis typischerweise bei etwa 11:1, niedriger als die Werte moderner Ottomotoren. Ein höheres Verdichtungsverhältnis, bei konventionellen Motoren oft 10:1 oder mehr, gewährleistet eine bessere Energieeffizienz, was bei Rotationskolbenmotoren nicht der Fall ist.

4. Langgestreckte Brennkammer

Die Konstruktion der Brennkammer in Rotationskolbenmotoren ist relativ lang und weist ein hohes Verhältnis von Oberfläche zu Volumen auf. Dieser Faktor erschwert die Abkühlung der Gase, verlängert deren Abkühlzeit und beeinträchtigt so den Kraftstoffverbrauch. Die ineffiziente Kühlung der Gase in der Brennkammer führt folglich zu einem erhöhten Kraftstoffverbrauch.

5. Feste Öffnungen und fehlende Steuerzeiteinstellung

Im Gegensatz zu traditionellen Motoren haben Rotationskolbenmotoren keine Ventile oder Nockenwellen, was die Flexibilität der Steuerzeiteinstellung stark einschränkt. Da die Öffnungszeiten für Einlass und Auslass nicht angepasst werden können, verschlechtern sich die Motorleistungen. Dieser Mangel an Kontrolle trägt zum geringen Wirkungsgrad bei, weshalb Rotationskolbenmotoren mehr Kraftstoff für ihren Betrieb benötigen.

Zusammenfassend lässt sich sagen, dass der Rotationskolbenmotor zwar bestimmte Vorteile bietet, seine Schwächen im Kraftstoffverbrauch jedoch auf eine Kombination aus strukturellen und mechanischen Faktoren zurückzuführen sind.

Warum wird der Rotationskolbenmotor nicht häufig in Fahrzeugen verwendet?

Trotz seiner Vorteile wird der Rotationskolbenmotor von modernen Automobilherstellern aufgrund mehrerer gravierender Einschränkungen selten eingesetzt:

-

Geringerer thermischer Wirkungsgrad

Die Verbrennung in einem Rotationskolbenmotor findet in einer langgestreckten, ovalen Kammer statt, was die thermische Effizienz begrenzt. Dieses Design führt oft dazu, dass unverbranntes Benzin in das Abgassystem gelangt, was den Kraftstoffverbrauch erhöht und den Gesamtwirkungsgrad des Motors verringert. -

Längerer Verbrennungszyklus

Der Rotationskolbenmotor benötigt einen langen und kontinuierlichen Verbrennungszyklus, was die Zeit verlängert, die der Rotor für eine vollständige Umdrehung benötigt. Zudem können Temperaturunterschiede zwischen verschiedenen Teilen des Rotors zu ungleichmäßigen Wärmeausdehnungen führen, was die Lebensdauer des Rotationskolbenmotors im Vergleich zu konventionellen Hubkolbenmotoren verringert. -

Hohe Umweltauswirkungen

Rotationskolbenmotoren haben Schwierigkeiten, Emissionsnormen, insbesondere in Europa, einzuhalten. Die einfache Struktur des Motors kann zu Ölleckagen führen, und Kraftstoff entweicht oft, bevor er vollständig verbrannt ist, was zu hohen Schadstoffemissionen führt. Dies erschwert die Einhaltung der aktuellen Umweltvorschriften.

Fazit

Diese Eigenschaften erklären, warum der Rotationskolbenmotor in puncto Kraftstoffeffizienz und Langlebigkeit nicht wettbewerbsfähig ist. Diese Motoren werden schrittweise durch umweltfreundlichere Alternativen ersetzt, da sie nicht mehr den heutigen Anforderungen an die Reduzierung des CO2-Fußabdrucks entsprechen.