点火系统:汽车心脏的百年演进与技术解析

尽管汽车工业在历史上实现了机械与技术的跨越式发展,但所有配备内燃机的车辆都有一个共同点:点火系统。若您珍视自己的爱车,了解不同点火系统类型的工作原理及优劣,对选择最适合点火性能需求的火花塞至关重要。

尽管汽车主要部件多年来持续升级,但点火系统的基础原理近一个世纪未曾改变——其本质是将蓄电池电压转化为数万伏高压,最终在燃烧室点燃压缩混合气产生驱动力。不过火花生成与分配方式已随技术发展大幅进化,目前主流点火系统按发明顺序可分为四类:传统断电器点火(机械式)、高能点火(电子式)、无分电器点火(废火式)和线圈集成式点火。

点火系统的双重使命

优质点火系统需同步完成两项关键任务:

- 生成足够强度的火花:将12V电压提升至20,000-50,000V

- 精准控制点火时机:在压缩冲程最恰当时刻点燃混合气

核心组件协作网络

蓄电池

提供12V直流电源,作为整个系统的能量基础

点火线圈

通过电磁感应原理将低电压转化为火花塞所需的高电压

分电器(传统系统)

通过机械旋转精准分配高压电至各缸火花塞

火花塞与线束

绝缘线缆传递电流,火花塞电极间隙产生最终火花

系统失效的连锁反应

点火系统异常会引发启动困难、缺火、动力下降、油耗增加等问题,长期未处理更可能导致发动机永久损伤。建议每年进行一次可视化检查,并严格按制造商要求更换火花塞。

四大点火系统深度剖析

1. 分电器断电器点火(机械式)

技术沿革

作为最古老的点火系统,这种完全机械的结构直至1970年代仍被广泛使用。其通过分电器内的断电器触点周期性通断,控制点火线圈磁场变化生成高压电。

优势

- 维护简便:机械结构直观,故障诊断门槛低

劣势

- 故障率高:运动部件易磨损,影响点火能量稳定性

- 性能衰减:触点氧化导致点火正时偏移,增加排放

2. 分电器电子点火

技术革新

为提升可靠性,采用传感器与电子模块替代机械断电器,保留分电器但消除触点烧蚀问题,实现更稳定的高压输出。

优势

- 可靠性提升:无触点磨损,火花能量持续稳定

- 排放优化:减少缺火现象,改善燃烧效率

劣势

- 分电器依赖:机械传动部件仍存在磨损风险

- 正时精度局限:加速响应与燃油经济性仍有提升空间

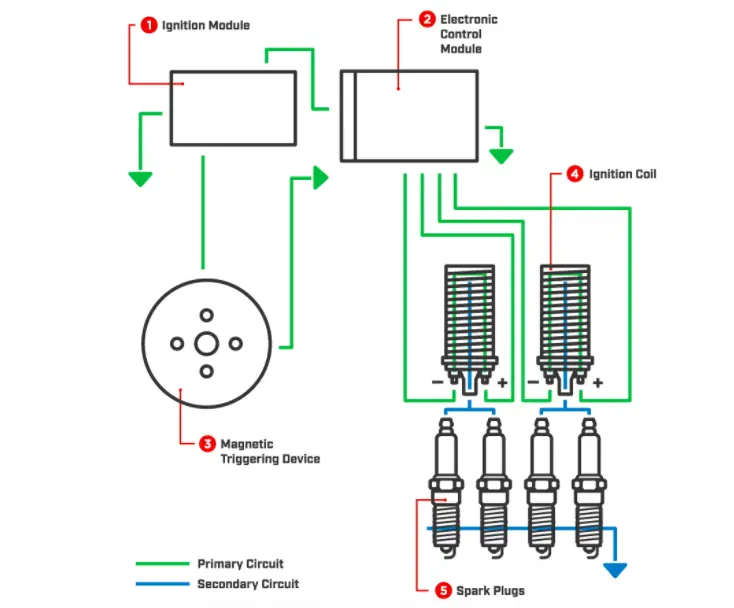

3. 无分电器点火

技术突破

彻底取消机械分电器,采用多组点火线圈直接驱动火花塞,通过曲轴/凸轮轴位置传感器实现电子正时控制。

优势

- 正时精准:全电子控制消除机械传动误差

- 电压提升:线圈能量可达30,000V,火花更强

- 故障率低:取消运动部件,可靠性显著提升

劣势

- 维修复杂:电子系统诊断需专业设备

- 成本较高:需配套使用双铂金火花塞

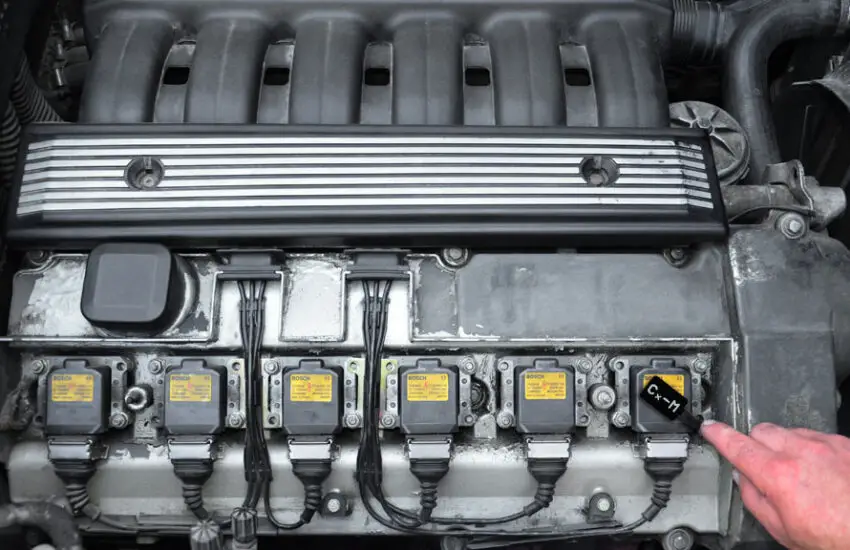

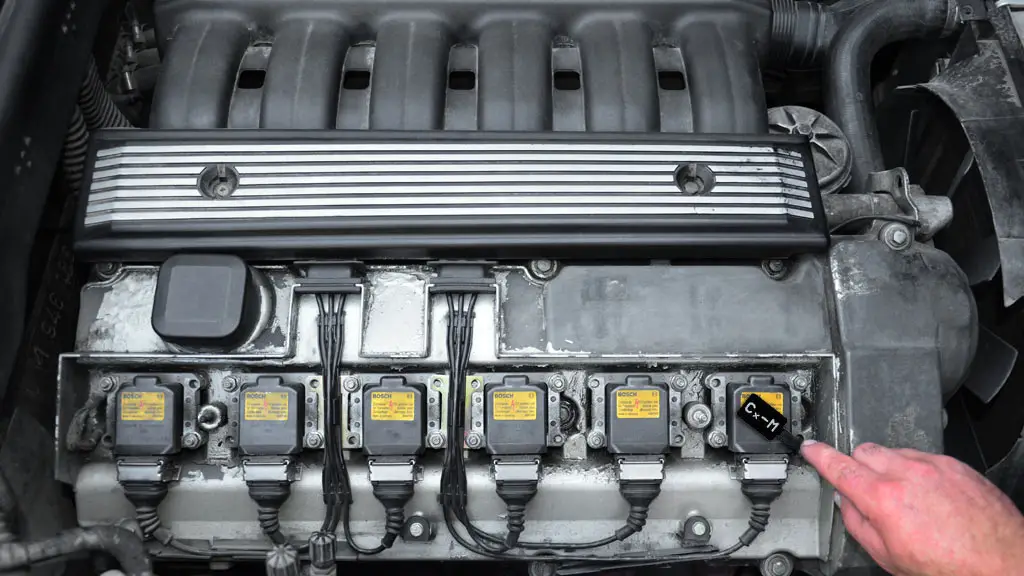

4. 线圈集成式点火

技术巅峰

每缸独立配备专用点火线圈,直接安装在火花塞上方,取消所有高压线束,实现能量传输零损耗。

优势

- 能量极致:电压输出达40,000-50,000V,火花温度更高

- 效率巅峰:精准点燃稀薄混合气,优化油耗与排放

- 维护周期长:集成化设计减少日常维护需求

劣势

- 维修专业性:电子系统故障诊断复杂度高

- 防护要求高:线圈直接暴露于发动机舱需注意清洁保护

随着技术进步,点火系统仍在持续演进。但无论是经典机械结构还是现代电子系统,其核心使命始终未变——以最精准的方式点燃每一次燃烧,驱动车辆稳步前行。