Датчик положения ротора: полное руководство

Электрические двигатели являются сердцем промышленных систем, электромобилей, роботов и множества бытовых устройств. Для обеспечения их эффективности и точного управления крайне важно знать мгновенное положение ротора (вращающейся части двигателя). Именно здесь в игру вступает датчик положения ротора — ключевое устройство, которое предоставляет критически важную информацию электронным системам управления. В этой статье подробно рассматриваются принципы работы, доступные технологии и практическое применение этих датчиков.

Роль датчика положения ротора

Датчик положения ротора выполняет две основные функции:

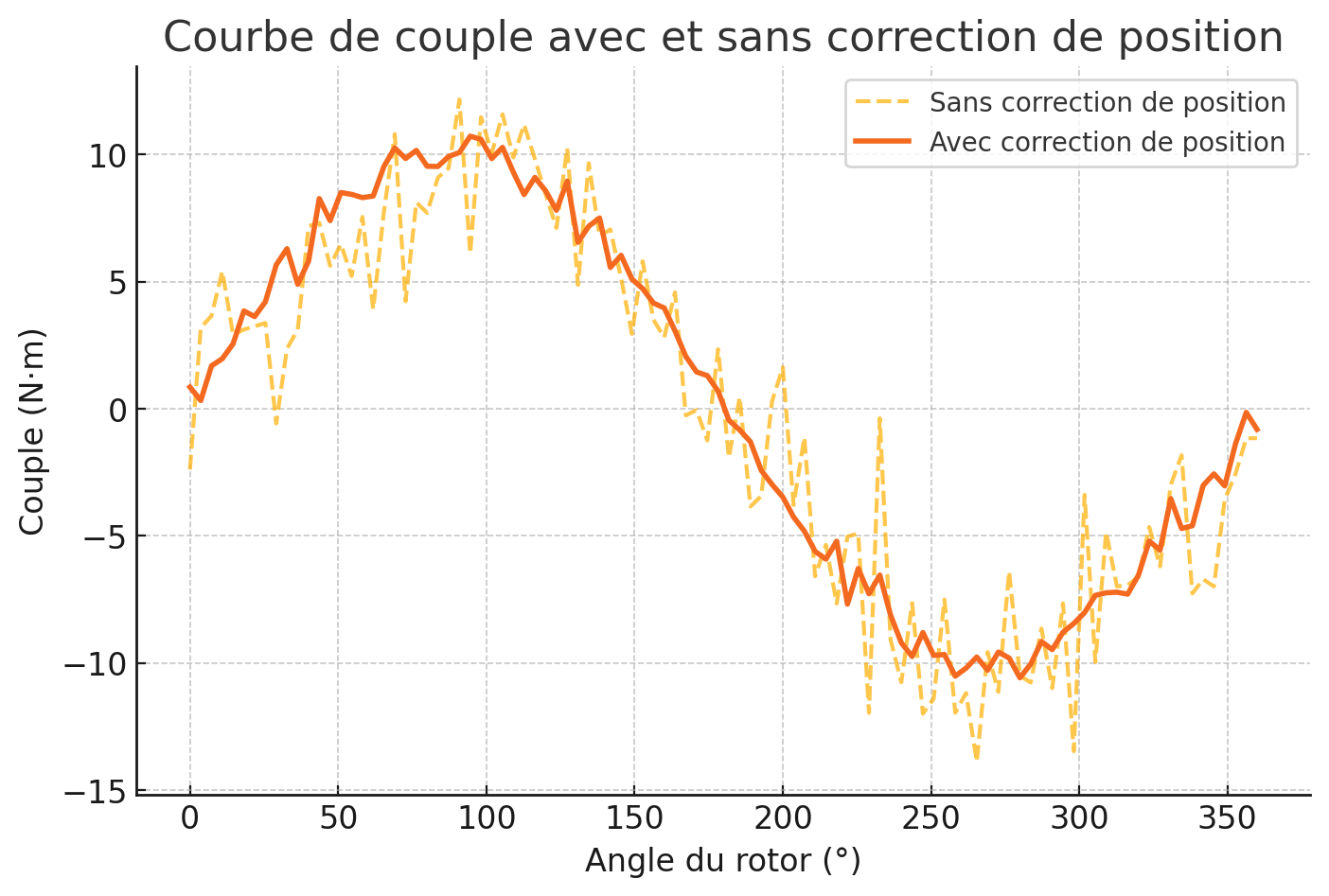

- Управление коммутацией: В бесщеточных двигателях электронный контроллер должен синхронизировать переключение токов в обмотках статора с положением ротора для создания оптимального крутящего момента.

- Позиционирование: В системах, требующих точного позиционирования (роботы, ЧПУ), датчик позволяет отслеживать и корректировать угловое положение ротора в реальном времени.

Без этой информации двигатель может потерять эффективность, чрезмерно вибрировать или даже выйти из строя.

Технологии датчиков положения

Существует несколько технологий для измерения положения ротора, каждая из которых имеет свои преимущества и недостатки.

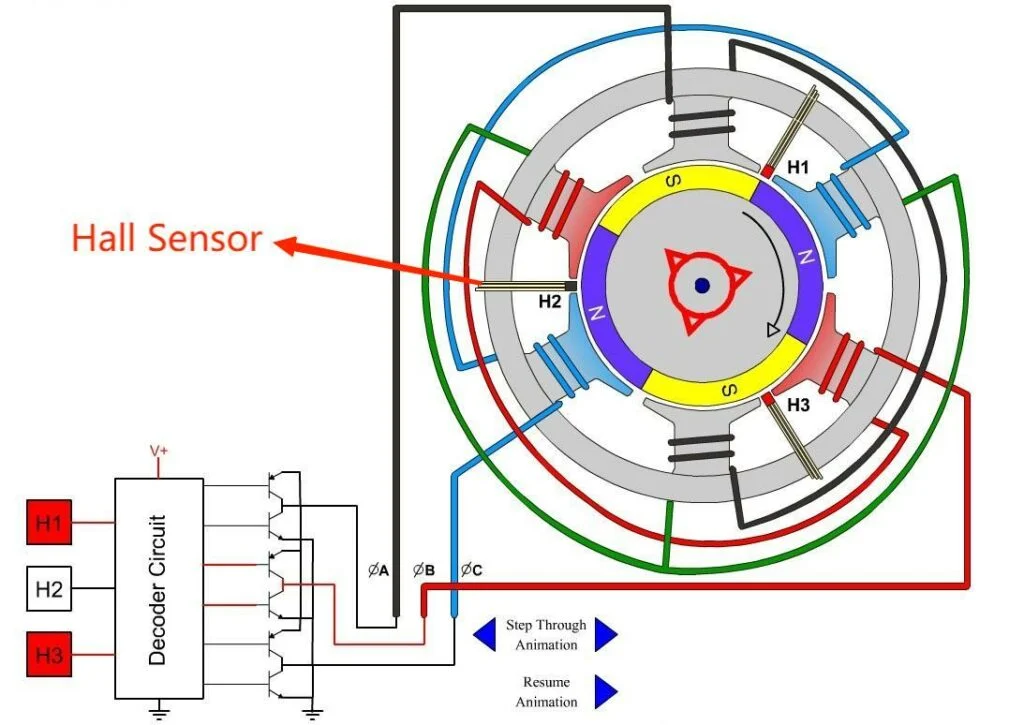

1. Датчики на эффекте Холла

- Принцип действия: Датчики Холла обнаруживают изменения магнитного поля, создаваемого постоянными магнитами, закрепленными на роторе.

- Реализация: Часто используются три датчика Холла (со смещением 120°) для определения положения в трехфазных двигателях.

- Преимущества: Низкая стоимость, простота интеграции.

- Недостатки: Ограниченное разрешение (угловая точность в несколько градусов), чувствительность к магнитным помехам.

2. Резольверы (Сельсины)

- Принцип действия: Резольвер — это вращающийся трансформатор, который использует первичную и вторичную обмотки для измерения угла с помощью синусоидальных сигналов.

- Реализация: Ротор имеет обмотку, возбуждаемую сигналом переменного тока, в то время как статор содержит две обмотки, смещенные на 90°.

- Преимущества: Высокая надежность (устойчивость к вибрациям, экстремальным температурам и harsh-условиям).

- Недостатки: Высокая стоимость, необходимость в специализированной электронике для декодирования сигналов.

3. Оптические энкодеры

- Типы:

- Инкрементальный энкодер: Генерирует импульсы, пропорциональные движению, требует референсной точки (нулевой отметки).

- Абсолютный энкодер: Предоставляет уникальное значение положения в пределах 360°, даже после отключения питания.

- Принцип действия: Кодирующий диск, закрепленный на роторе, прерывает или отражает световой луч (светодиод/лазер) для генерации сигналов.

- Преимущества: Высокая точность (до 0.001°), быстрый отклик.

- Недостатки: Чувствительность к пыли, влаге и механическим ударам.

4. Индуктивные датчики (LVDT, VRS)

- Принцип действия: Основаны на изменении индуктивности или магнитного сопротивления в зависимости от положения ротора.

- Пример: Датчик переменного магнитного сопротивления (VRS) использует металлические зубья на роторе для изменения магнитного потока в катушке.

- Преимущества: Долговечность, подходят для суровых условий эксплуатации.

- Недостатки: Среднее разрешение.

Сравнение технологий

| Технология | Точность | Надежность | Стоимость | Типичные применения |

|---|---|---|---|---|

| Эффект Холла | Низкая | Средняя | Низкая | Бюджетные двигатели, дроны |

| Резольвер | Средняя | Очень высокая | Высокая | Авиация, электромобили |

| Оптический энкодер | Очень высокая | Низкая | Средняя-Высокая | Роботы, станки с ЧПУ |

| Индуктивный датчик | Средняя | Высокая | Средняя | Тяжелая промышленность, промышленные двигатели |

Интеграция в системы управления

Данные с датчика обрабатываются электронным блоком управления двигателем (ECU), который регулирует токи в обмотках статора через инвертор (преобразователь DC/AC). Например:

- В электромобиле контроллер использует положение ротора для оптимизации крутящего момента и скорости, одновременно минимизируя энергопотребление.

- В робототехнике абсолютные энкодеры обеспечивают точное повторное позиционирование после отключения питания.

Проблемы и инновации

- Экстремальные условия: Датчики должны выдерживать экстремальные температуры (-40°C до 150°C), вибрации и электромагнитные помехи (EMI).

- Миниатюризация: Автомобильная промышленность требует компактных датчиков для интеграции в двигатели с высокой плотностью мощности.

- Бессенсорные решения (Sensorless): Некоторые алгоритмы (наблюдатели потока, высокочастотная инжекция) оценивают положение без физического датчика, снижая затраты. Однако эти методы остаются менее точными на низких скоростях.

Ключевые области применения

- Электромобили: Резольверы и энкодеры обеспечивают точное управление тяговым двигателем (например, в Tesla, BMW i3).

- Авиация: Резольверы используются в системах электродистанционного управления полетом.

- Индустрия 4.0: Синхронные двигатели в сочетании с энкодерами для коллаборативной робототехники.

- Возобновляемая энергетика: Позиционирование лопастей в ветряных турбинах.

Будущие тенденции

Датчики положения развиваются в направлении:

- Цифровых интерфейсов (SPI, CAN FD) для более быстрой связи.

- Интеграции искусственного интеллекта для прогнозирования износа и оптимизации технического обслуживания.

- Гибридных датчиков, комбинирующих эффект Холла и инерциальные измерения (IMU) для резервирования.

Заключение

Датчик положения ротора — это незаменимый компонент для полного раскрытия потенциала современных электрических двигателей. Поскольку требования к точности и надежности продолжают расти, технологические инновации постоянно раздвигают границы возможного, открывая путь для все более амбициозных применений в мире, переходящем на электрификацию и автоматизацию.