Code P1381 Isuzu : Problème d’interruption intermittente du capteur de position du cylindre

Le code de diagnostic P1381 pour les véhicules Isuzu indique qu’une interruption intermittente a été détectée dans le signal du capteur de position du cylindre. Ce capteur joue un rôle crucial dans le système de gestion du moteur en fournissant des données sur la position des cylindres. Ces informations permettent de synchroniser l’allumage et l’injection de carburant pour garantir un fonctionnement optimal du moteur. Si ce capteur ne fonctionne pas correctement, des problèmes de performances moteur peuvent survenir, affectant également le rendement énergétique et la maniabilité.

Causes fréquentes du code P1381 Isuzu

Remarque : Cette liste n’est pas exhaustive et d’autres causes peuvent être possibles.

- Capteur de position du cylindre défectueux.

- Problèmes de câblage ou connecteurs endommagés.

- Dysfonctionnement du module de commande moteur (ECM).

- Problèmes avec la courroie ou la chaîne de distribution, comme une tension incorrecte ou une usure excessive.

- Usure normale du moteur ou entretien inadéquat.

Symptômes du code P1381 Isuzu

- Ralenti irrégulier ou ratés d’allumage.

- Réduction de l’efficacité énergétique.

- Perte de puissance ou mauvaise accélération.

- Calage du moteur, surtout à bas régime.

- Allumage du témoin de contrôle moteur (Check Engine).

Étapes pour résoudre le code P1381 Isuzu

- Diagnostic initial :

- Utilisez un outil de diagnostic pour confirmer le code P1381 et vérifier s’il y a d’autres codes associés.

- Notez les conditions spécifiques dans lesquelles le problème survient (par exemple, au ralenti, lors de l’accélération).

- Inspection visuelle :

- Examinez le capteur de position du cylindre pour repérer des dommages visibles, de la saleté ou de la corrosion.

- Inspectez les câblages et connecteurs reliés au capteur pour détecter des fissures, des courts-circuits ou des connexions desserrées.

- Test du capteur :

- À l’aide d’un multimètre, mesurez la résistance ou le signal de sortie du capteur pour vérifier s’il fonctionne dans les plages spécifiées par le fabricant.

- Si les résultats ne sont pas conformes, remplacez le capteur.

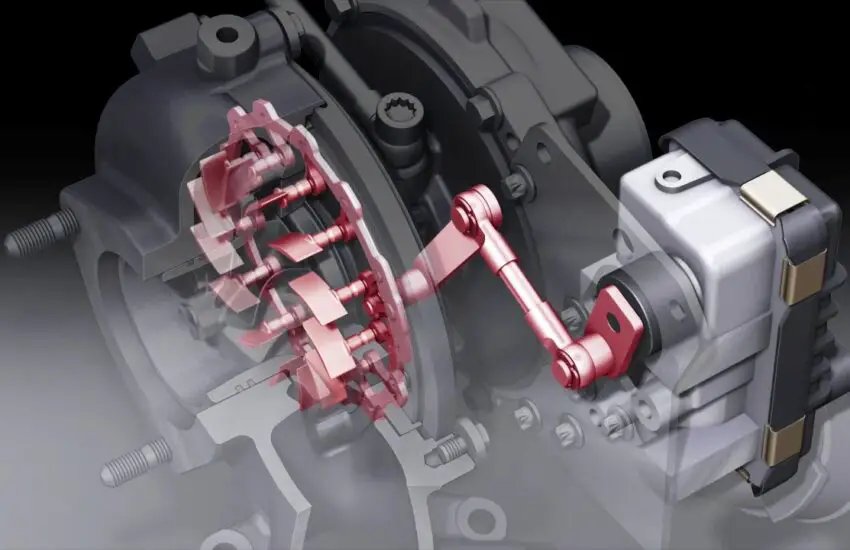

- Vérification de la distribution :

- Inspectez la courroie ou la chaîne de distribution pour vérifier l’absence d’usure excessive ou de désalignement, car cela peut influencer la synchronisation des cylindres.

- Réparation et remplacement :

- Remplacez tout composant défectueux, comme le capteur de position du cylindre, les câblages ou les connecteurs.

- Assurez-vous que les pièces remplacées sont correctement installées et connectées.

- Effacement et test :

- Effacez les codes de diagnostic enregistrés dans l’ECM à l’aide de l’outil de diagnostic.

- Effectuez un essai routier pour vérifier que le problème est résolu et que le code P1381 ne réapparaît pas.

Si le problème persiste malgré ces étapes, il est recommandé de consulter un mécanicien qualifié pour un diagnostic plus approfondi, car cela pourrait impliquer des problèmes plus complexes avec le moteur ou l’ECM.