Como bien sabes, los motores de combustión interna necesitan combustible y aire para funcionar. El combustible se almacena en el depósito de combustible y debe reponerse regularmente. El aire es suministrado abundantemente por la atmósfera que nos rodea y nos llega a una presión a nivel del mar de 14,7 lb/pie².

Esto funciona muy bien, pero esa es toda la presión que obtendrás para empujar el aire hacia tu motor. Obtendrás aún menos (acompañado de una potencia igualmente menor) cuando subas la Divisoria Continental por un paso de alta montaña en uno de los muchos estados del Oeste.

Si tan solo pudiéramos aumentar esa presión. Si tan solo pudiéramos comprimir más aire en el motor de nuestro vehículo con más combustible. Ahhh… el compresor. Estos dispositivos notables pueden comprimir más aire en el sistema de admisión del motor de tu coche y, con la cantidad correcta de combustible, aumentarán así la potencia del motor entre un 50 y un 75%.

¿Qué es un compresor? ¿Cómo surgió el compresor (a veces llamado soplador o sobrealimentador)? ¿Cuántos tipos de compresores existen? Respondamos a estas preguntas.

¿Qué es un Compresor?

Un compresor es un dispositivo accionado por un motor (o un motor eléctrico) que aumenta el flujo de aire hacia el motor, aumentando así la potencia de dicho motor. Desde las primeras etapas del desarrollo de motores de combustión interna para impulsar automóviles, camiones y, sí, aviones, los compresores han sido parte de la historia.

La razón es bastante obvia. La sobrealimentación es una forma relativamente simple de aumentar considerablemente la potencia de casi todos los diseños de motores de combustión interna, ya sean de dos o cuatro tiempos, de gasolina o diésel. ¿Qué ingeniero práctico o entusiasta propietario de un coche podría resistir tal tentación?

Echemos un vistazo a los tipos de compresores, cómo surgieron y cómo funcionan para aumentar considerablemente el flujo de aire hacia un motor.

Tipos de Compresores

#1 – Soplador Roots

Retrocedamos en la historia a una época en la que el transporte de la mayoría de la gente requería grandes cuadrúpedos para la potencia. En 1860, los hermanos Roots diseñaron y patentaron un dispositivo de ventilación mecánica destinado a altos hornos y varias otras aplicaciones. Este fue uno de los primeros intentos de construir un ventilador volumétrico relativamente eficiente.

Utilizaba dos ruedas de tres lóbulos engranadas montadas sobre un eje paralelo. Resultó muy eficaz para mover grandes volúmenes de aire.

El ventilador Roots progresó rápidamente y apareció por primera vez en un diseño de motor patentado por Gottlieb Daimler alrededor de 1885. Su uso en automóviles de producción ocurrió por primera vez alrededor de 1921 con coches de lujo alemanes fabricados por Mercedes.

Estos primeros compresores demostraron ser capaces de añadir hasta un 30-40% de aumento en la potencia del motor con pocos otros cambios en los motores de esa época.

Los diseños de Daimler se hicieron rápidamente populares para vehículos de calle y de carreras. Mercedes, Alfa Romeo y Bugatti vienen a la mente por los éxitos en carreras utilizando esta tecnología.

El diseño del ventilador Roots fue mejorado por General Motors (Detroit Diesel) principalmente para motores diésel de dos tiempos de camiones a finales de la década de 1930. Estos sopladores luego se aplicaron a menudo a motores de carreras de automóviles.

Tales aplicaciones todavía están muy extendidas hoy en día. A nivel de pista de aceleración, por ejemplo, es común ver dragsters que utilizan compresores tipo Roots colocados sobre enormes motores.

#2 – Compresor de Tornillo

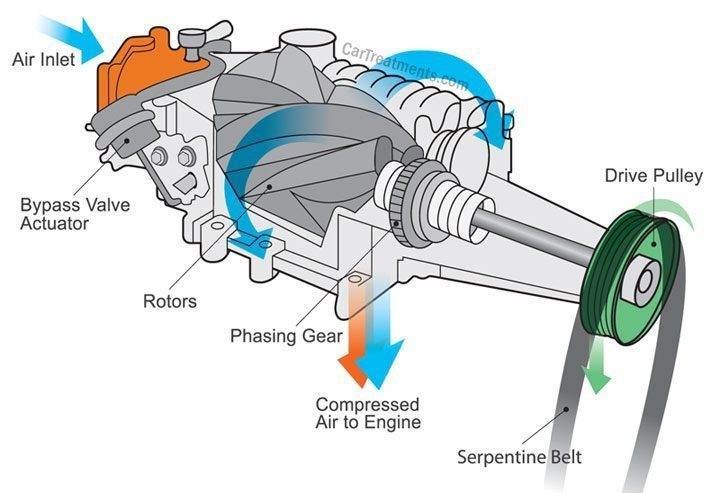

Siguiendo el camino trazado por los hermanos Roots, en 1878, el diseñador alemán Heinrich Krigar patentó el compresor de tornillo. Similar al ventilador Roots, utilizaba dos ejes paralelos pero era capaz de producir un aumento de presión mucho mayor gracias a la forma de tornillo de sus rotores.

Sin embargo, la complejidad de fabricación retrasó su uso generalizado industrial y automotriz durante varias décadas.

Un ingeniero sueco, Alf Lysholm, a mediados de la década de 1930, aportó tecnologías de fabricación clave que redujeron el costo del diseño del tornillo. Este tipo de compresor encontró rápidamente un nicho en el mundo del aire acondicionado y en otras industrias donde se requerían salidas de alta presión muy eficientes.

En el mundo automotriz, los compresores de tornillo a veces se denominan hoy en día compresores de doble tornillo.

#3 – Compresor Centrífugo

El tercer tipo de compresor es el centrífugo. A principios de la década de 1900, el diseñador francés Louis Renault patentó el primer compresor centrífugo para uso automotriz. En el lapso de unos tres años, el fabricante estadounidense de coches de carreras, Lee Chadwick, retomó el diseño de Renault, apiló tres etapas (tres rotores) y comenzó una carrera exitosa pilotando potentes coches de carreras de montaña.

Los compresores centrífugos de hoy en día utilizan solo una turbina con álabes curvados complejos montados dentro de una carcasa en forma de voluta. El aire entra en la rueda cerca del centro de la carcasa. La rueda de álabes giratoria lo lanza hacia el paso exterior de la carcasa aumentando la velocidad del aire.

El aire luego se dirige a través de un difusor de diámetro creciente que ralentiza el flujo y aumenta la presión. Este aire a alta presión es luego forzado a través del sistema de inducción hacia el motor.

Una ventaja importante de este tipo de compresor es su relativa simplicidad. Básicamente tiene una pieza móvil, la rueda. La rueda gira dentro de una carcasa con holguras relativamente grandes, lo que hace que su costo de fabricación sea razonablemente bajo.

Todos estos tipos de compresores son accionados directamente por el motor. El uso de un sistema de accionamiento por engranajes o un accionamiento por correa mucho más simple permite que la velocidad del compresor y, por lo tanto, la sobrealimentación aumenten proporcionalmente al aumento de las revoluciones del motor.

La presión de salida hacia el motor puede variar según las necesidades de energía del conductor gracias al uso de una válvula de derivación que se abre cuando se debe liberar el exceso de presión. Los caudales de salida de aire de estos compresores son modulados en conjunto con el flujo de inyección de combustible por el Módulo de Control del Tren Motriz (PCM) del vehículo.

Los automóviles de producción que se han beneficiado de la tecnología de sobrealimentación incluyen los Studebakers históricos de principios de los años 50 que utilizaban sopladores Paxton, los Ford Shelby Mustangs y los populares automóviles con motor delantero Dodge.

Utilizando compresores de tornillo compactos, algunos de los vehículos Dodge de calle producen fácilmente más de 800 CV. Se requiere un pie derecho cuidadoso con cualquiera de estos asombrosos coches.

#4 – Compresor de Accionamiento Eléctrico

Un cuarto tipo de compresor que está apareciendo es el de accionamiento eléctrico. Cada una de las tres configuraciones de soplador descritas anteriormente puede ser accionada por un motor de corriente continua de imán permanente muy eficiente. Esta disposición permite que las velocidades de sobrealimentación se ajusten continuamente a las necesidades de aire del motor por el PCM del vehículo.

Un motor eléctrico para hacer girar las piezas internas del compresor es un sistema de accionamiento mucho más simple que las correas o engranajes complejos utilizados en los accionamientos mecánicos. Esto podría ser potencialmente una reducción de costos y una mejora en la fiabilidad en comparación con los antiguos compresores de accionamiento mecánico.

Cómo la Sobrealimentación Benefició a la Industria Aeronáutica

Aunque costosas en dólares y trágicas en términos de horribles pérdidas humanas, las guerras han sido el campo de pruebas de muchos avances tecnológicos. Esto también es cierto con la sobrealimentación.

La Segunda Guerra Mundial vio la creciente necesidad de aviones capaces de alcanzar grandes altitudes. Las aeronaves con motores de pistón de aspiración natural no podían funcionar eficazmente en el aire enrarecido muy por encima de los 20,000 pies.

Los compresores se volvieron comunes en esos cazas y bombarderos de tiempos de guerra, permitiendo altitudes de hasta 50,000 pies. Con tales altitudes, la velocidad y el alcance de los aviones también mejoraron enormemente.

Los Motores Bajo los Compresores

La sobrealimentación puede aumentar las presiones de combustión y las salidas de potencia de muchos tipos diferentes de motores. Estos aumentos de presión y potencia siempre irán acompañados de temperaturas del motor y cargas estructurales internas significativamente más altas.

Los diseñadores han tenido que compensar esto con una refrigeración y lubricación mejoradas del motor, una metalurgia mejorada para los bloques del motor y las piezas internas, así como combustibles de mayor calidad. Estos avances tecnológicos se han transmitido a los coches y camiones que conducimos hoy en día.