El Sensor de Posición del Rotor: Guía Completa

Los motores eléctricos son el corazón de los sistemas industriales, los vehículos eléctricos, los robots y muchas aplicaciones domésticas. Para garantizar su eficiencia y un control preciso, es esencial conocer la posición instantánea del rotor (la parte giratoria del motor). Aquí es donde entra en juego el sensor de posición del rotor, un dispositivo clave que proporciona información crítica a los sistemas de control electrónicos. Este artículo explora en detalle los principios de funcionamiento, las tecnologías disponibles y las aplicaciones prácticas de estos sensores.

Función del Sensor de Posición del Rotor

El sensor de posición del rotor tiene dos funciones principales:

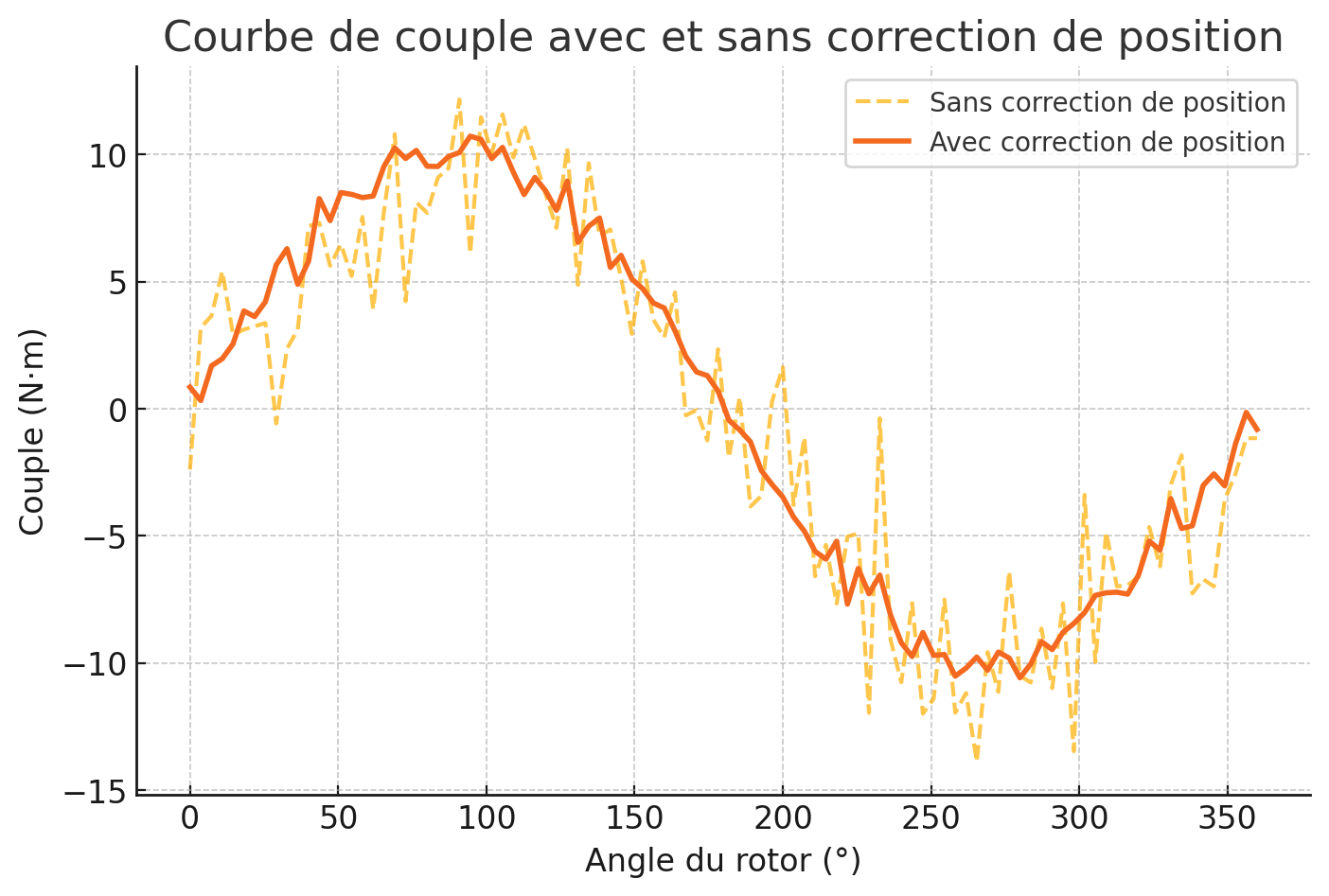

- Control de la Conmutación: En los motores sin escobillas (brushless), el controlador electrónico debe sincronizar la conmutación de las corrientes en los devanados del estator con la posición del rotor para generar un par óptimo.

- Control de Posición (Servo): En los sistemas que requieren un posicionamiento preciso (robots, CNC), el sensor permite rastrear y corregir la posición angular del rotor en tiempo real.

Sin esta información, el motor podría perder eficiencia, vibrar excesivamente o incluso funcionar incorrectamente.

Tecnologías de Sensores de Posición

Varias tecnologías coexisten para medir la posición del rotor, cada una con sus ventajas y desventajas.

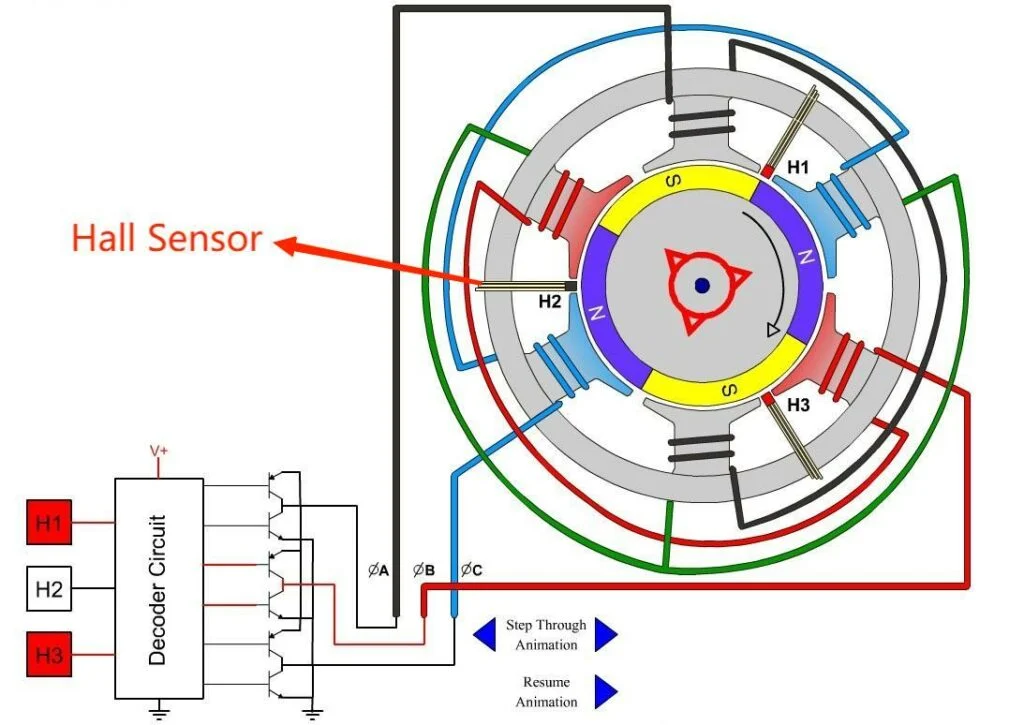

1. Sensores de Efecto Hall

- Principio: Los sensores de efecto Hall detectan las variaciones del campo magnético generado por imanes permanentes fijados en el rotor.

- Implementación: A menudo se utilizan tres sensores Hall (desfasados 120°) para determinar la posición en motores trifásicos.

- Ventajas: Coste bajo, simplicidad de integración.

- Desventajas: Resolución limitada (precisión angular de unos pocos grados), sensibilidad a interferencias magnéticas.

2. Resolvers (Resolvers)

- Principio: Un resolver es un transformador rotativo que utiliza devanados primarios y secundarios para medir el ángulo mediante señales sinusoidales.

- Implementación: El rotor lleva un devanado excitado por una señal CA, mientras que el estator contiene dos devanados desfasados 90°.

- Ventajas: Robustez (resistente a vibraciones, temperaturas extremas y entornos hostiles), alta fiabilidad.

- Desventajas: Coste elevado, necesidad de electrónica dedicada para decodificar las señales.

3. Codificadores Ópticos (Encoders)

- Tipos:

- Encoder Incremental: Genera pulsos proporcionales al movimiento, necesitando una referencia de cero.

- Encoder Absoluto: Proporciona una posición única en 360°, incluso después de un corte de energía.

- Principio: Un disco codificado fijado al rotor interrumpe o refleja un haz de luz (LED/láser) para generar señales.

- Ventajas: Alta precisión (hasta 0.001°), respuesta rápida.

- Desventajas: Sensibilidad al polvo, humedad y golpes mecánicos.

4. Sensores Inductivos (LVDT, VRS)

- Principio: Se basan en la variación de inductancia o reluctancia en función de la posición del rotor.

- Ejemplo: El Sensor de Reluctancia Variable (VRS) utiliza dientes metálicos en el rotor para modificar el flujo magnético en una bobina.

- Ventajas: Durabilidad, aptos para entornos severos.

- Desventajas: Resolución media.

Comparación de Tecnologías

| Tecnología | Precisión | Robustez | Coste | Aplicaciones Típicas |

|---|---|---|---|---|

| Efecto Hall | Baja | Media | Bajo | Motores de gama baja, drones |

| Resolver | Media | Muy alta | Elevado | Aviación, vehículos eléctricos |

| Encoder Óptico | Muy alta | Baja | Medio-Elevado | Robots, máquinas-herramienta CNC |

| Sensor Inductivo | Media | Alta | Medio | Industria pesada, motores industriales |

Integración en los Sistemas de Control

Los datos del sensor son procesados por una unidad de control electrónico del motor (ECU) que ajusta las corrientes del estator mediante un inversor (convertidor CC/CA). Por ejemplo:

- En un vehículo eléctrico, el controlador utiliza la posición del rotor para optimizar el par y la velocidad, minimizando el consumo de energía.

- En robótica, los encoders absolutos permiten un repositionamiento preciso tras un apagado.

Desafíos e Innovaciones

- Entornos Hostiles: Los sensores deben resistir temperaturas extremas (-40°C a 150°C), vibraciones e IEM (interferencias electromagnéticas).

- Miniaturización: La industria automotriz exige sensores compactos para integrar en motores de alta densidad.

- Soluciones Sin Sensor (Sensorless): Algunos algoritmos (observadores de flujo, inyección de alta frecuencia) estiman la posición sin sensor físico, reduciendo costes. Sin embargo, estos métodos son menos precisos a baja velocidad.

Aplicaciones Clave

- Vehículos Eléctricos: Los resolvers y encoders aseguran un control preciso del motor de tracción (ej.: Tesla, BMW i3).

- Aeronáutica: Resolvers utilizados en los sistemas de control de vuelo eléctricos.

- Industria 4.0: Motores síncronos asociados con encoders para la robótica colaborativa.

- Energías Renovables: Posicionamiento de las palas en aerogeneradores.

Perspectivas Futuras

Los sensores de posición evolucionan hacia:

- Interfaces digitales (SPI, CAN FD) para una comunicación más rápida.

- La integración de la IA para predecir el desgaste y optimizar el mantenimiento.

- Sensores híbridos que combinan efecto Hall y medidas inerciales (IMU) para redundancia.

Conclusión

El sensor de posición del rotor es un componente indispensable para explotar plenamente el rendimiento de los motores eléctricos modernos. A medida que aumentan las exigencias de precisión y fiabilidad, las innovaciones tecnológicas continúan ampliando los límites, permitiendo aplicaciones cada vez más ambiciosas en un mundo en transición hacia la electrificación y la automatización.