Les moteurs électriques sont au cœur des systèmes industriels, des véhicules électriques, des robots et de nombreuses applications domestiques. Pour garantir leur efficacité et leur contrôle précis, il est essentiel de connaître la position instantanée du rotor (la partie rotative du moteur). C’est ici qu’intervient le capteur de position du rotor, un dispositif clé qui fournit des informations critiques aux systèmes de commande électroniques. Cet article explore en détail les principes de fonctionnement, les technologies disponibles et les applications pratiques de ces capteurs.

Rôle du Capteur de Position du Rotor

Le capteur de position du rotor a deux fonctions principales :

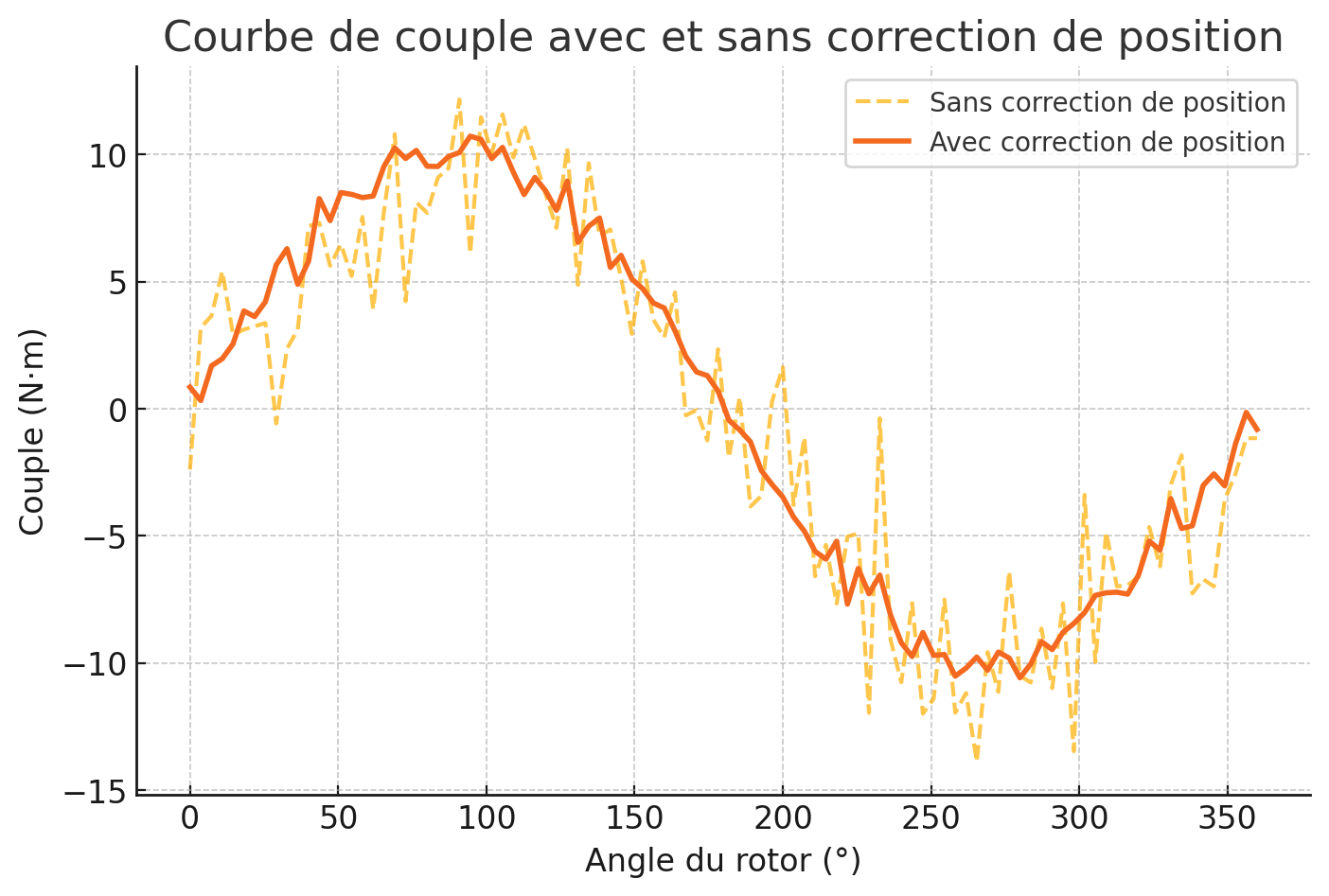

- Contrôle de la Commutation : Dans les moteurs sans balais (brushless), le contrôleur électronique doit synchroniser la commutation des courants dans les enroulements statoriques avec la position du rotor pour générer un couple optimal.

- Asservissement de Position : Dans les systèmes nécessitant un positionnement précis (robots, CNC), le capteur permet de suivre et de corriger la position angulaire du rotor en temps réel.

Sans cette information, le moteur pourrait perdre en efficacité, vibrer excessivement ou même dysfonctionner.

Technologies de Capteurs de Position

Plusieurs technologies coexistent pour mesurer la position du rotor, chacune ayant ses avantages et inconvénients.

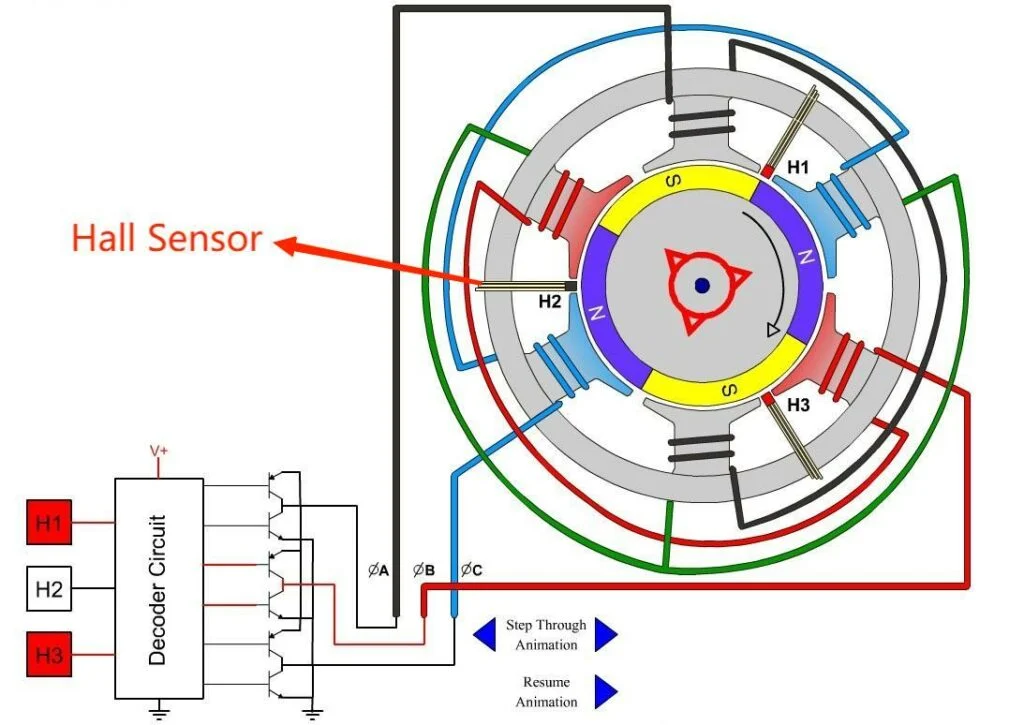

1. Capteurs à Effet Hall

- Principe : Des capteurs à effet Hall détectent les variations du champ magnétique généré par des aimants permanents fixés sur le rotor.

- Implémentation : Trois capteurs Hall (120° décalés) sont souvent utilisés pour déterminer la position dans les moteurs triphasés.

- Avantages : Coût faible, simplicité d’intégration.

- Inconvénients : Résolution limitée (précision angulaire de quelques degrés), sensibilité aux interférences magnétiques.

2. Résolveurs (Resolvers)

- Principe : Un résolveur est un transformateur rotatif qui utilise des enroulements primaires et secondaires pour mesurer l’angle via des signaux sinusoïdaux.

- Implémentation : Le rotor porte un enroulement excité par un signal AC, tandis que le stator comporte deux enroulements décalés de 90°.

- Avantages : Robustesse (résistant aux vibrations, températures extrêmes, et environnements hostiles), haute fiabilité.

- Inconvénients : Coût élevé, nécessité d’une électronique dédiée pour décoder les signaux.

3. Codeurs Optiques (Encodeurs)

- Types :

- Encodeur Incrémental : Génère des impulsions proportionnelles au mouvement, nécessitant une référence de zéro.

- Encodeur Absolu : Fournit une position unique sur 360°, même après une coupure de courant.

- Principe : Un disque codé fixé au rotor interrompt ou réfléchit un faisceau lumineux (LED/laser) pour générer des signaux.

- Avantages : Haute précision (jusqu’à 0.001°), réponse rapide.

- Inconvénients : Sensibilité à la poussière, humidité, et chocs mécaniques.

4. Capteurs Inductifs (LVDT, VRS)

- Principe : Basés sur la variation d’inductance ou de réluctance en fonction de la position du rotor.

- Exemple : Le Variable Reluctance Sensor (VRS) utilise des dents métalliques sur le rotor pour modifier le flux magnétique dans une bobine.

- Avantages : Durabilité, adaptés aux environnements sévères.

- Inconvénients : Résolution moyenne.

Comparaison des Technologies

| Technologie | Précision | Robustesse | Coût | Applications Typiques |

|---|---|---|---|---|

| Effet Hall | Faible | Moyenne | Bas | Moteurs bas de gamme, drones |

| Résolveur | Moyenne | Très haute | Élevé | Aviation, véhicules électriques |

| Encodeur Optique | Très haute | Faible | Moyen-Élevé | Robots, machines-outils CNC |

| Capteur Inductif | Moyenne | Haute | Moyen | Industrie lourde, moteurs industriels |

Intégration dans les Systèmes de Contrôle

Les données du capteur sont traitées par un contrôleur électronique de moteur (ECU) qui ajuste les courants statoriques via un onduleur (convertisseur DC/AC). Par exemple :

- Dans un véhicule électrique, le contrôleur utilise la position du rotor pour optimiser le couple et la vitesse, tout en minimisant la consommation d’énergie.

- En robotique, les encodeurs absolus permettent un repositionnement précis après une mise hors tension.

Défis et Innovations

- Environnements Hostiles : Les capteurs doivent résister à des températures extrêmes (-40°C à 150°C), vibrations, et EMI (interférences électromagnétiques).

- Miniaturisation : L’industrie automobile exige des capteurs compacts pour intégration dans des moteurs haute densité.

- Solutions Sans Capteur (Sensorless) : Certains algorithmes (observateurs de flux, injection haute fréquence) estiment la position sans capteur physique, réduisant les coûts. Toutefois, ces méthodes restent moins précises à basse vitesse.

Applications Clés

- Véhicules Électriques : Les résolveurs et encodeurs assurent un contrôle précis du moteur de traction (ex. : Tesla, BMW i3).

- Aéronautique : Résolveurs utilisés dans les systèmes de commande de vol électriques.

- Industrie 4.0 : Moteurs synchrones associés à des encodeurs pour la robotique collaborative.

- Énergies Renouvelables : Positionnement des pales dans les éoliennes.

Perspectives Futures

Les capteurs de position évoluent vers :

- Des interfaces numériques (SPI, CAN FD) pour une communication plus rapide.

- L’intégration de l’IA pour prédire l’usure et optimiser la maintenance.

- Des capteurs hybrides combinant effet Hall et mesures inertielles (IMU) pour redondance.

Conclusion

Le capteur de position du rotor est un composant indispensable pour exploiter pleinement les performances des moteurs électriques modernes. Alors que les exigences en matière de précision et de fiabilité augmentent, les innovations technologiques continuent de repousser les limites, permettant des applications toujours plus ambitieuses dans un monde en transition vers l’électrification et l’automatisation.