Wie Sie wissen, benötigen Verbrennungsmotoren Kraftstoff und Luft, um zu funktionieren. Der Kraftstoff wird im Kraftstofftank gespeichert und muss regelmäßig nachgefüllt werden. Luft ist reichlich aus der Umgebungsluft verfügbar und wird mit einem Druck von 14,7 lb/pi2 auf Meereshöhe bereitgestellt.

Das funktioniert sehr gut, aber das ist der gesamte Druck, den Sie erhalten, um Luft in den Motor zu drücken. Wenn Sie die kontinentale Wasserscheide auf einem hohen Gebirgspass in vielen westlichen Bundesstaaten hinauffahren, erhalten Sie noch weniger Druck (und entsprechend weniger Leistung).

Was wäre, wenn Sie diesen Druck erhöhen könnten? Wenn Sie mehr Luft zusammen mit mehr Kraftstoff in den Motor des Fahrzeugs drücken könnten? Ah… der Kompressor. Diese wunderbaren Geräte können mehr Luft in das Ansaugsystem des Automotors komprimieren und zusammen mit der richtigen Menge an Kraftstoff die Leistung des Motors um 50–75 % steigern.

Was ist ein Kompressor? Wie entstand der Kompressor (manchmal auch als Gebläse oder Verdichter bezeichnet)? Wie viele Arten von Kompressoren gibt es? Lassen Sie uns diese Fragen beantworten.

Was ist ein Kompressor?

Ein Kompressor ist ein Gerät, das von einem Motor (oder einem Elektromotor) angetrieben wird und den Luftstrom zum Motor erhöht, wodurch die Leistung dieses Motors gesteigert wird. Seit den frühen Tagen der Entwicklung von Verbrennungsmotoren zum Antrieb von Autos, Lastwagen und ja, Flugzeugen, war der Kompressor ein Teil seiner Geschichte.

Der Grund dafür ist ziemlich offensichtlich. Die Aufladung ist eine relativ einfache Möglichkeit, die Leistung fast jeder Verbrennungsmotorkonstruktion erheblich zu steigern, egal ob es sich um einen Zweitakt- oder Viertaktmotor, einen Benzin- oder Dieselmotor handelt. Welcher praktisch denkende Ingenieur oder begeisterte Fahrzeughalter könnte einer solchen Versuchung widerstehen?

Schauen wir uns die Arten von Kompressoren an, wie sie entstanden sind und wie sie den Luftstrom zum Motor erheblich erhöhen.

Arten von Kompressoren

#1 – Roots-Gebläse

Gehen wir in der Geschichte zurück, als die Fortbewegung für die meisten Menschen die Kraft großer Vierbeiner erforderte. 1860 entwarfen und patentierten die Gebrüder Roots eine mechanische Belüftungsvorrichtung für Hochöfen und einige andere Anwendungen. Es war einer der ersten Versuche, einen relativ effizienten Verdrängergebäse zu bauen.

Es verwendete zwei dreiflügelige Schaufelräder, die auf parallelen Achsen montiert waren. Es erwies sich als sehr effektiv, um große Luftmengen zu bewegen.

Das Roots-Gebläse schritt schnell voran und tauchte erstmals um 1885 in einem von Gottlieb Daimler patentierten Motordesign auf. Seine Verwendung in Serienfahrzeugen erfolgte erstmals um 1921 in deutschen Luxusautos, die von Mercedes hergestellt wurden.

Es wurde gezeigt, dass diese frühen Kompressoren die Motorleistung um bis zu 30–40 % steigern konnten, mit nur geringen anderen Änderungen an den Motoren dieser Zeit.

Daimlers Design wurde schnell bei Straßen- und Rennfahrzeugen beliebt. Mercedes, Alfa Romeo und Bugatti erinnern an Rennerfolge mit dieser Technologie.

Das Design des Roots-Gebläses wurde hauptsächlich von General Motors (Detroit Diesel) für Zweitakt-Diesellastwagenmotore in den späten 1930er Jahren verbessert. Diese Gebläse wurden anschließend oft auf Automobil-Rennmotore angewendet.

Solche Anwendungen sind auch heute weit verbreitet. Auf der Dragstrip ist es beispielsweise üblich, Dragster mit riesigen Roots-Kompressoren auf ihren großen Motoren zu sehen.

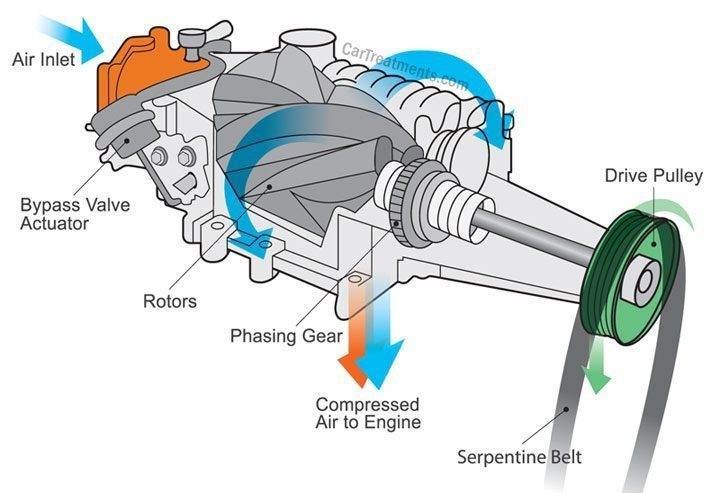

#2 – Schraubenverdichter

In der Fußstapfen der Gebrüder Roots folgend, patentierte 1878 der deutsche Konstrukteur Heinrich Krigar den Schraubenverdichter. Wie das Roots-Gebläse verwendete es zwei parallele Achsen, aber die Schraubenform seiner Rotoren ermöglichte es, viel höhere Ladedrücke zu erzeugen.

Allerdings verzögerte die Komplexität der Herstellung seine weit verbreitete industrielle und automobile Anwendung um Jahrzehnte.

Mitte der 1930er Jahre brachte der schwedische Ingenieur Alf Lysholm entscheidende Fertigungstechniken, um die Kosten des Schraubendesigns zu senken. Dieser Verdichtertyp fand schnell eine Nische in der Welt der Klimaanlagen und anderen Industrien, wo hocheffiziente Hochdruckausgänge erforderlich waren.

In der Automobilwelt werden Schraubenverdichter heute manchmal als Twin-Screw-Kompressoren bezeichnet.

#3 – Zentrifugalkompressor

Die dritte Art von Kompressor ist der Zentrifugalkompressor. In den frühen 1900er Jahren patentierte der französische Konstrukteur Louis Renault den ersten Zentrifugalkompressor für Automobilanwendungen. Innerhalb von etwa drei Jahren übernahm der amerikanische Rennwagenbauer Lee Chadwick Renaults Design, stapelte drei Stufen (drei Rotoren) und begann eine erfolgreiche Karriere mit leistungsstarken Bergrennfahrzeugen.

Moderne Zentrifugallader verwenden nur eine einzige Turbine mit komplex gekrümmten Schaufeln, die in ein spiralförmiges Gehäuse eingebaut ist. Luft tritt nahe der Mitte des Gehäuses in den Laufrad ein. Das sich drehende Schaufelrad schleudert sie in die äußeren Passagen des Gehäuses und erhöht dabei ihre Geschwindigkeit.

Die Luft wird dann durch einen sich verbreiternden Diffusor geleitet, der ihre Strömungsgeschwindigkeit verlangsamt und ihren Druck erhöht. Diese Hochdruckluft wird dann durch das Ansaugsystem in den Motor gedrückt.

Der Hauptvorteil dieser Art von Kompressor ist seine relative Einfachheit. Im Grunde gibt es nur ein bewegliches Teil, das Laufrad. Da das Laufrad in einem Gehäuse mit relativ großen Toleranzen rotiert, sind seine Herstellungskosten recht niedrig.

Alle diese Arten von Kompressoren werden direkt vom Motor angetrieben. Mit einem Getriebeantriebssystem oder einem viel einfacheren Riemenantrieb steigt die Geschwindigkeit des Kompressors und damit der Ladedruck proportional zur Erhöhung der Motordrehzahl.

Der Ausgangsdruck zum Motor kann je nach Leistungsbedarf des Fahrers variieren, durch die Verwendung eines Bypassventils, das öffnet, wenn der Ladedruck abgelassen werden muss. Der Luftstromausgang dieser Kompressoren wird vom Fahrzeug-PCM (Powertrain Control Module) mit dem Kraftstoffeinspritzstrom abgestimmt.

Zu den Serienautomobilen, die von der Aufladetechnologie profitierten, gehören der historische Studebaker aus den frühen 1950er Jahren mit einem Paxton-Gebläse, der Ford Shelby Mustang und der beliebte Mittelmotorwagen von Dodge.

Mit kompakten Schraubenkompressoren produzieren einige von Dodges Straßenfahrzeugen leicht über 800 BHP. Beim Fahren eines dieser erstaunlichen Autos ist ein vorsichtiger rechter Fuß erforderlich.

#4 – Elektrisch angetriebener Kompressor

Eine aufkommende vierte Art von Kompressor ist der elektrisch angetriebene. Jede der oben genannten drei Gebläsekonfigurationen kann von einem hocheffizienten Permanentmagnet-DC-Motor angetrieben werden. Diese Anordnung ermöglicht es, dass die Ladegeschwindigkeit kontinuierlich vom Fahrzeug-PCM an den Luftbedarf des Motors angepasst werden kann.

Der Elektromotor, der die Innenkomponenten des Kompressors dreht, ist ein viel einfacheres Antriebssystem als die komplexen Riemen oder Getriebe, die bei mechanischen Antrieben verwendet werden. Dies birgt das Potenzial für Kosteneinsparungen und verbesserte Zuverlässigkeit im Vergleich zu herkömmlichen mechanisch angetriebenen Kompressoren.

Wie die Aufladung der Luftfahrtindustrie nützte

Kostspielig in Dollar und tragisch in Bezug auf schreckliche menschliche Verluste, aber Kriege waren ein Testfeld für viele technologische Fortschritte. Das Gleiche gilt für die Aufladung.

Im Zweiten Weltkrieg bestand ein großer Bedarf an Flugzeugen, die große Höhen erreichen konnten. Saugmotor-Flugzeuge mit Kolbenmotoren konnten in der dünnen Luft weit über 20.000 Fuß nicht effizient arbeiten.

Kompressoren ermöglichten es diesen kriegführenden