Ein revolutionärer Ansatz stößt auf Hindernisse

Mit großer Ambition präsentierte Tesla im Jahr 2020 seine neuartige 4680-Batteriezelle. Das größere Format und der innovative tabless-Aufbau (ohne Stromabnehmer) versprachen einen Quantensprung: höhere Energiedichte, deutlich niedrigere Produktionskosten und eine gesteigerte Reichweite für Elektrofahrzeuge. Diese Zelle war der Schlüsselstein in Teslas Strategie, die Elektromobilität endgültig massentauglich zu machen. Aktuelle Berichte deuten jedoch darauf hin, dass die Hochskalierung der Produktion unerwartete Hürden überwinden muss.

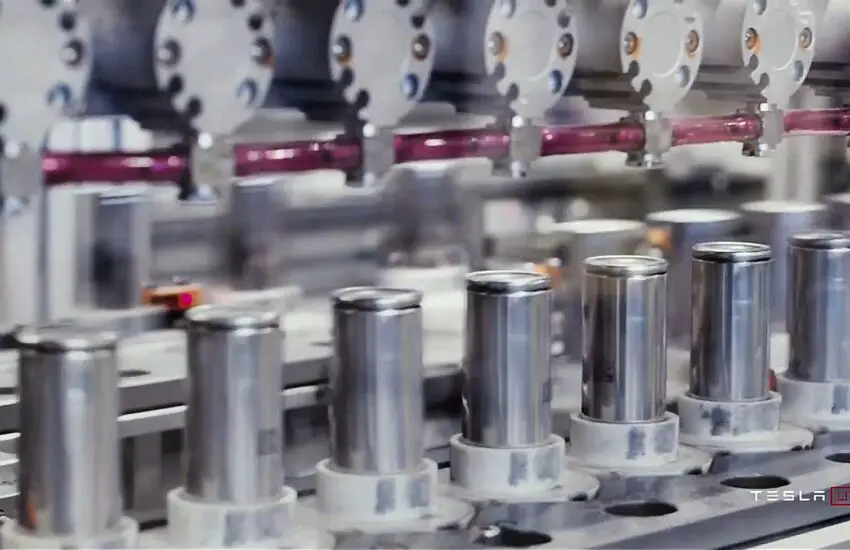

Die vielversprechende Technologie der 4680-Zelle

Der Kern des Versprechens liegt im Design. Die zylindrische 4680-Zelle (46 mm Durchmesser, 80 mm Höhe) bietet durch ihre Größe eine bessere Raumausnutzung im Batteriepack. Der wegfallende Stromabnehmer (Tab) reduziert den inneren Widerstand und vereinfacht die Herstellung. Kombiniert mit einer trockenen Beschichtung der Elektroden (Dry Electrode Coating) sollte dies zu einem drastischen Kostensturz führen. Tesla-Chef Elon Musk nannte dies den „Pfad zu einer erschwinglichen Elektroauto-Zukunft“.

Produktionsengpässe dämpfen den Enthusiasmus

Obwohl die Zellen bereits im Model Y aus Texas verbaut werden, scheint die angestrebte Produktionsmenge noch nicht erreicht zu werden. Analysen legen nahe, dass die Ausbeute bei den entscheidenden neuen Fertigungsschritten, insbesondere der Trockenbeschichtung, hinter den Erwartungen zurückbleibt. Diese Technik ist komplex, und ihre fehlerfreie Umsetzung in hohem Tempo stellt eine enorme ingenieurstechnische Herausforderung dar. Ein Produktionsziel von wöchentlich 1.000 Batteriepacks für das Cybertruck könnte daher vorerst gefährdet sein.

Auswirkungen auf Teslas Fahrzeug-Roadmap

Die Verzögerungen bei der 4680-Zelle haben direkte Konsequenzen. Das Cybertruck, das auf die Vorteile der neuen Zellgeneration angewiesen ist, könnte in seiner geplanten Stückzahl limitiert bleiben. Zudem wird die erhoffte schnelle Kostenreduktion bei kommenden Modellen wie einem günstigeren Kompaktauto verzögert. Tesla nutzt derzeit parallel weiterhin etablierte Batteriezellen von Partnern wie Panasonic und CATL, um die Produktion seiner aktuellen Fahrzeuge abzusichern.

Die Situation zeigt, dass selbst für einen Pionier wie Tesla der Sprung von der Labor-Revolution zur reibungslosen Serienfertigung ein langwieriger und herausfordernder Prozess sein kann. Der Wettlauf um die beste und günstigste Batterie ist noch lange nicht entschieden.