Rotorlagensensoren: Der Schlüssel zur präzisen Motorsteuerung

Elektromotoren sind das Herzstück von Industriesystemen, Elektrofahrzeugen, Robotern und vielen Haushaltsanwendungen. Um ihre Effizienz und präzise Steuerung zu gewährleisten, ist die Kenntnis der momentanen Rotorposition (des rotierenden Teils des Motors) unerlässlich. Hier kommt der Rotorlagensensor ins Spiel, eine Schlüsselkomponente, die elektronischen Steuerungssystemen kritische Informationen liefert. Dieser Artikel untersucht detailliert die Funktionsprinzipien, verfügbaren Technologien und praktischen Anwendungen dieser Sensoren.

Die Rolle des Rotorlagensensors

Der Rotorlagensensor hat zwei Hauptfunktionen:

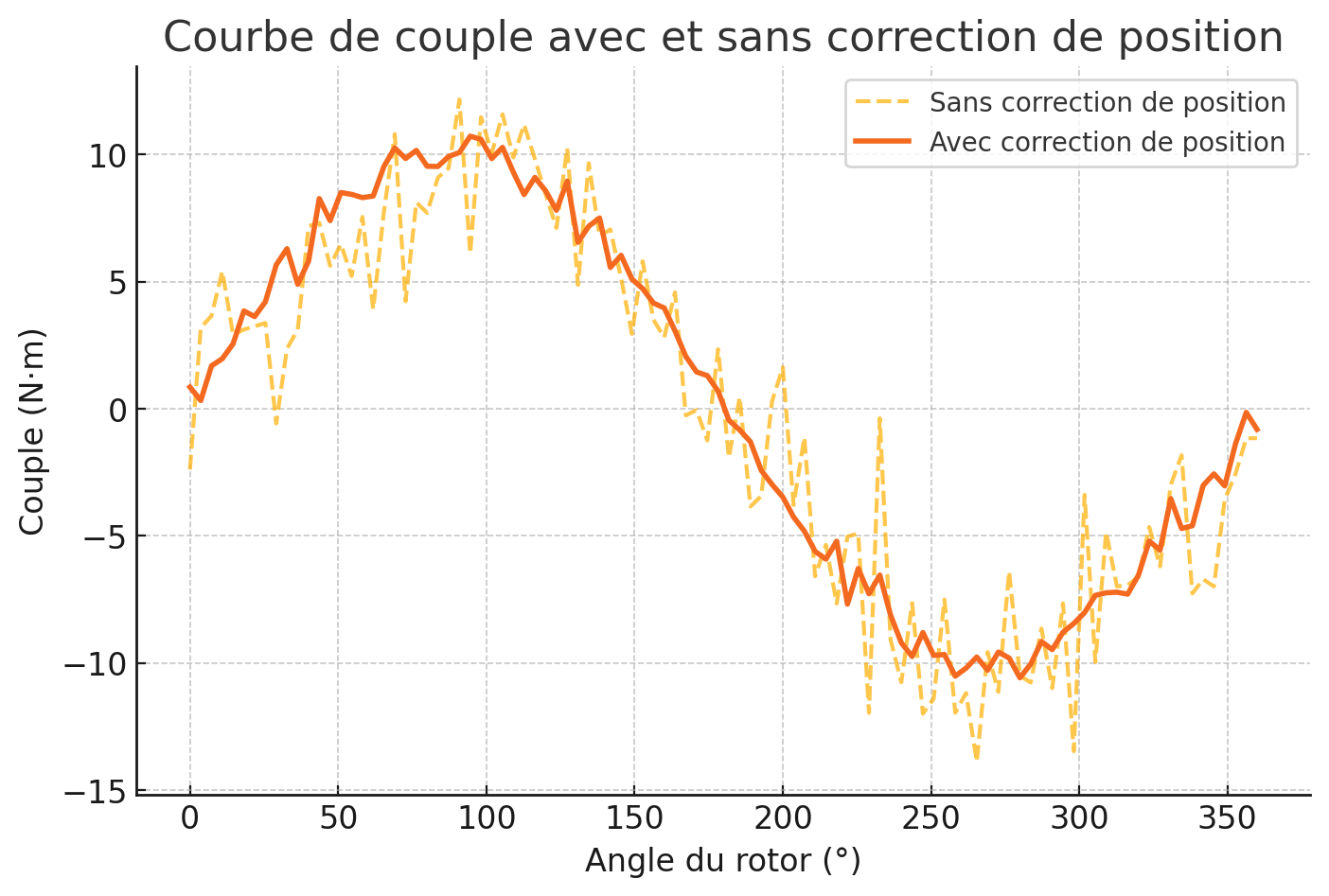

- Kommutierungssteuerung: Bei bürstenlosen Motoren (Brushless) muss der elektronische Regler die Kommutierung der Ströme in den Statorwicklungen mit der Rotorposition synchronisieren, um ein optimales Drehmoment zu erzeugen.

- Lageregelung: In Systemen, die eine präzise Positionierung erfordern (Roboter, CNC), ermöglicht der Sensor die Echtzeit-Verfolgung und Korrektur des Rotor-Drehwinkels.

Ohne diese Information könnte der Motor an Effizienz verlieren, übermäßig vibrieren oder sogar versagen.

Technologien der Lagensensoren

Mehrere Technologien existieren nebeneinander, um die Rotorposition zu messen, jede mit ihren Vor- und Nachteilen.

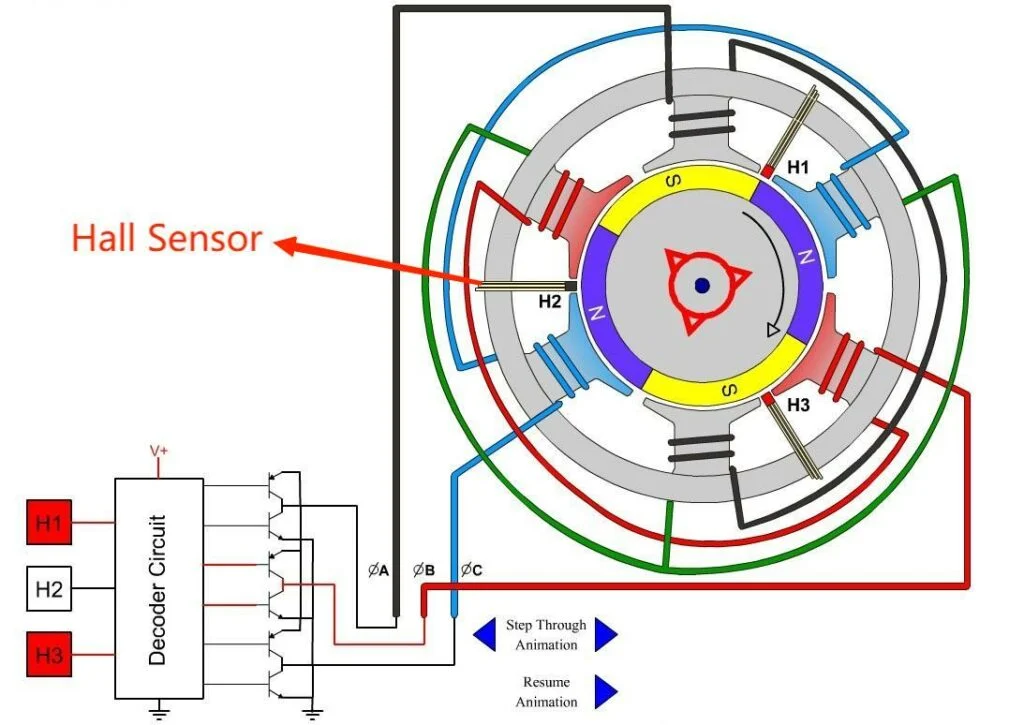

1. Hall-Sensoren

- Prinzip: Hall-Sensoren detektieren Veränderungen des Magnetfelds, das von Permanentmagneten am Rotor erzeugt wird.

- Implementierung: Oft werden drei Hall-Sensoren (um 120° versetzt) verwendet, um die Position in Drehstrommotoren zu bestimmen.

- Vorteile: Geringe Kosten, einfache Integration.

- Nachteile: Begrenzte Auflösung (Winkelgenauigkeit von wenigen Grad), anfällig für magnetische Störungen.

2. Resolver

- Prinzip: Ein Resolver ist ein rotierender Transformator, der Primär- und Sekundärwicklungen nutzt, um den Winkel über Sinussignale zu messen.

- Implementierung: Der Rotor trägt eine Wicklung, die von einem AC-Signal angeregt wird, während der Stator zwei um 90° versetzte Wicklungen aufweist.

- Vorteile: Robustheit (beständig gegen Vibrationen, extreme Temperaturen und raue Umgebungen), hohe Zuverlässigkeit.

- Nachteile: Hohe Kosten, Notwendigkeit einer dedizierten Elektronik zum Decodieren der Signale.

3. Optische Encoder (Drehgeber)

- Arten:

- Inkrementalgeber: Erzeugt Impulse proportional zur Bewegung, benötigt einen Null-Referenzpunkt.

- Absolutgeber: Liefert eine eindeutige Position über 360°, selbst nach einem Stromausfall.

- Prinzip: Eine codierte Scheibe am Rotor unterbricht oder reflektiert einen Lichtstrahl (LED/Laser), um Signale zu erzeugen.

- Vorteile: Hohe Präzision (bis zu 0,001°), schnelle Ansprechzeit.

- Nachteile: Empfindlich gegenüber Staub, Feuchtigkeit und mechanischen Stößen.

4. Induktive Sensoren (LVDT, VRS)

- Prinzip: Basieren auf der Variation von Induktivität oder Reluktanz in Abhängigkeit von der Rotorposition.

- Beispiel: Der Variable Reluctance Sensor (VRS) nutzt metallische Zähne am Rotor, um den magnetischen Fluss in einer Spule zu verändern.

- Vorteile: Langlebigkeit, geeignet für anspruchsvolle Umgebungen.

- Nachteile: Mittlere Auflösung.

Technologievergleich

| Technologie | Präzision | Robustheit | Kosten | Typische Anwendungen |

|---|---|---|---|---|

| Hall-Sensor | Gering | Mittel | Niedrig | Einfache Motoren, Drohnen |

| Resolver | Mittel | Sehr hoch | Hoch | Luftfahrt, Elektrofahrzeuge |

| Optischer Encoder | Sehr hoch | Gering | Mittel – Hoch | Roboter, CNC-Werkzeugmaschinen |

| Induktiver Sensor | Mittel | Hoch | Mittel | Schwerindustrie, Industriemotoren |

Integration in Steuerungssysteme

Die Sensordaten werden von einer elektronischen Motorsteuerung (ECU) verarbeitet, die die Statorströme über einen Wechselrichter (DC/AC-Wandler) anpasst. Zum Beispiel:

- In einem Elektrofahrzeug nutzt der Regler die Rotorposition, um Drehmoment und Geschwindigkeit zu optimieren und gleichzeitig den Energieverbrauch zu minimieren.

- In der Robotik ermöglichen Absolutgeber eine präzise Neupositionierung nach einem Abschalten.

Herausforderungen und Innovationen

- Anspruchsvolle Umgebungen: Sensoren müssen extremen Temperaturen (-40°C bis 150°C), Vibrationen und EMV (elektromagnetischen Störungen) widerstehen.

- Miniaturisierung: Die Automobilindustrie fordert kompakte Sensoren für die Integration in Hochdichtemotoren.

- Sensorlose Lösungen (Sensorless): Bestimmte Algorithmen (Flussbeobachter, Hochfrequenzeinprägung) schätzen die Position ohne physischen Sensor und reduzieren so Kosten. Diese Methoden sind jedoch bei niedriger Geschwindigkeit weniger präzise.

Schlüsselanwendungen

- Elektrofahrzeuge: Resolver und Encoder gewährleisten eine präzise Steuerung des Fahrmotors (z.B. Tesla, BMW i3).

- Luftfahrt: Resolver werden in elektrischen Flugsteuerungssystemen eingesetzt.

- Industrie 4.0: Synchrone Motoren mit Encodern für kollaborative Robotik.

- Erneuerbare Energien: Positionierung der Rotorblätter in Windkraftanlagen.

Zukünftige Perspektiven

Lagensensoren entwickeln sich weiter in Richtung:

- Digitale Schnittstellen (SPI, CAN FD) für eine schnellere Kommunikation.

- Integration von KI zur Vorhersage von Verschleiß und Optimierung der Wartung.

- Hybride Sensoren, die Hall-Effekt und inertiale Messungen (IMU) für Redundanz kombinieren.

Fazit

Der Rotorlagensensor ist eine unverzichtbare Komponente, um die Leistung moderner Elektromotoren voll auszuschöpfen. Während die Anforderungen an Präzision und Zuverlässigkeit steigen, treiben technologische Innovationen die Grenzen weiter hinaus und ermöglichen immer anspruchsvollere Anwendungen in einer Welt im Wandel hin zur Elektrifizierung und Automatisierung.